A robótica na fabricação está evoluindo para sistemas alimentados por IA, aproveitando o aprendizado de máquina e a automação. Descubra como transformar seu processo de fabricação.

A robótica na fabricação está evoluindo para sistemas alimentados por IA, aproveitando o aprendizado de máquina e a automação. Descubra como transformar seu processo de fabricação.

Os trabalhos industriais geralmente envolvem a execução repetitiva das mesmas tarefas físicas, como levantar e montar peças pesadas. Esses tipos de tarefas manuais podem ser arriscados. Em 2023, foram relatadas 5.283 lesões de trabalho fatais apenas nos Estados Unidos.

No entanto, com o crescente uso de robôs industriais inteligentes e tecnologias como inteligência artificial (IA) e visão computacional, muitas dessas tarefas de alto risco estão agora sendo realizadas por máquinas. Os robôs na fabricação agora são capazes de levantar materiais pesados, inspecionar equipamentos em busca de problemas e trabalhar ao lado de pessoas para melhorar a segurança e a eficiência no chão de fábrica.

Neste artigo, veremos como os robôs industriais estão mudando a forma como as fábricas funcionam e ajudando a criar locais de trabalho mais seguros e produtivos. Vamos começar!

Robôs industriais são máquinas inteligentes projetadas especificamente para auxiliar em tarefas de manufatura. Em particular, os robôs na manufatura são geralmente construídos para levantar componentes pesados de produtos, como peças de carros ou aviões, ou para lidar com tarefas minúsculas e detalhadas muito rapidamente, como montar circuitos eletrônicos ou embalar produtos.

Ao contrário dos robôs humanoides que costumamos ver em filmes de ficção científica como O Exterminador do Futuro ou Eu, Robô, os robôs industriais são geralmente estacionários e construídos com um único braço robótico. Normalmente, este braço robótico pode se mover em várias direções e ser programado para diferentes trabalhos na fabricação, como soldagem, montagem ou movimentação de materiais.

Os robôs industriais são especialmente bons em realizar trabalhos repetitivos de forma rápida e precisa, sem necessidade de pausas, o que os torna ideais para uso em fábricas e armazéns. Como resultado, mais de 4 milhões de robôs são usados em fábricas em todo o mundo.

Robôs em fábricas estão se tornando mais comuns e assumindo uma ampla gama de tarefas. Aqui estão alguns tipos diferentes de robôs industriais e como eles são usados para tornar o trabalho fabril mais eficiente e seguro:

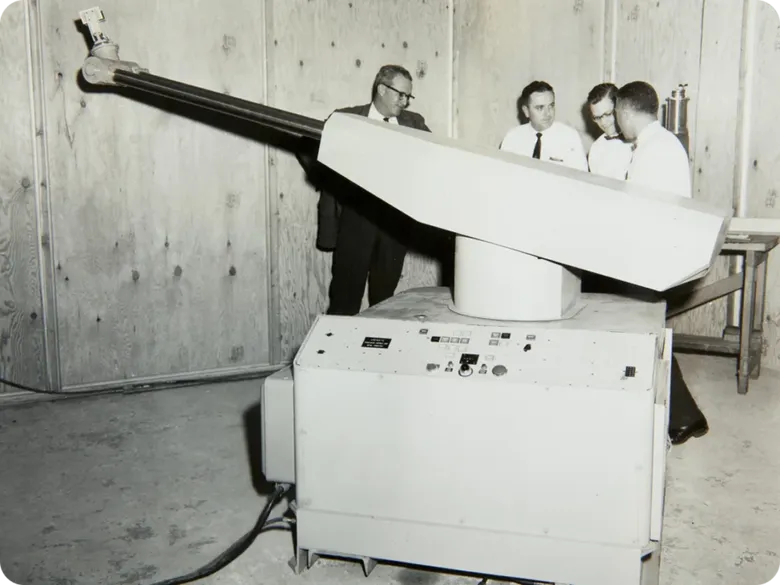

Antes de nos aprofundarmos em exemplos específicos de como os robôs industriais estão fazendo a diferença, vamos dar uma olhada na evolução dos robôs na fabricação e obter uma melhor compreensão de como a robótica industrial mudou ao longo dos anos:

Olhando para o futuro, é provável que os robôs industriais se tornem ainda mais inteligentes e adaptáveis. Pesquisadores e engenheiros estão trabalhando ativamente em tecnologias que permitem que os robôs aprendam, se ajustem a novas situações e colaborem mais estreitamente com as pessoas de maneiras solidárias e dinâmicas.

Em seguida, exploraremos exemplos do mundo real de robôs na manufatura e como eles estão sendo usados no chão de fábrica.

A fabricação de aeronaves envolve processos complexos e delicados, especialmente para grandes aeronaves como o Boeing 777. Por exemplo, a montagem de um único 777 requer mais de 60.000 rebites. Tradicionalmente, essa tarefa envolvia dois trabalhadores: um para operar a rebitadeira e outro para segurar uma barra de aço atrás do painel para fixar o prendedor.

Esses tipos de tarefas podem ser fisicamente exigentes e levar a lesões nos braços, costas e ombros. Além disso, a precisão é fundamental na fabricação de aeronaves, e há pouca margem para erros.

Para aprimorar tais fluxos de trabalho, a Boeing adotou robôs industriais. Em sua fábrica 777 em Everett, Washington, a empresa introduziu o sistema Fuselage Automated Upright Build (FAUB), um processo de montagem robótica projetado para automatizar a perfuração e a rebitagem de seções da fuselagem.

Uma vez programados, esses robôs podem perfurar dezenas de milhares de furos perfeitos para rebites. Ao contrário da configuração mais antiga com plataformas fixas, os robôs FAUB são móveis e podem se mover ao longo das linhas de montagem em veículos guiados. Depois que os trabalhadores posicionam os painéis da fuselagem, os robôs assumem a perfuração e o rebitamento, aumentando a velocidade e a precisão. Esta abordagem está alinhada com os desenvolvimentos recentes na indústria de robótica, que continua a pressionar por soluções mais inteligentes, seguras e eficientes na fabricação.

Robôs na manufatura também estão sendo amplamente adotados na indústria alimentícia. Na fábrica da Nestlé na Alemanha, por exemplo, a produção de alimentos para bebês é gerenciada por meio de uma linha de embalagem totalmente automatizada. Robôs lidam com tarefas como mover bandejas de alimentos cheias e seladas para caixas de esterilização e, posteriormente, para embalagens para envio. Isso torna toda a operação mais rápida, segura e confiável.

A Nestlé também utiliza robôs móveis como o Spot da Boston Dynamics para monitorizar problemas de manutenção nas suas instalações. Ao contrário dos sensores fixos tradicionais que só podem detect problemas em áreas específicas, o Spot pode deslocar-se livremente pela fábrica. Este conceito de automação móvel e flexível é uma tendência crescente na indústria da robótica.

O Spot pode subir escadas, navegar em espaços apertados e lidar com pisos irregulares. Ele é equipado com sensores especiais que o ajudam a verificar máquinas de fábrica, como motores e compressores, em busca de calor, ruído ou outros sinais de alerta. O Spot também pode identificar facilmente problemas precocemente, ajudando a corrigi-los antes que se tornem graves.

Os robôs industriais sempre foram uma parte fundamental da fabricação de automóveis. De fato, 33% de todas as instalações de robôs industriais nos EUA estão na indústria automotiva.

Um exemplo interessante disso é a fábrica da BMW em Spartanburg em 2013. Nesta instalação, pessoas e robôs trabalhavam lado a lado na linha de montagem de portas sem cercas de segurança, tornando-a a primeira instalação da BMW a usar esse tipo de colaboração direta entre humanos e robôs na produção regular.

Quatro robôs foram usados para instalar isolamento acústico e de umidade dentro das portas dos modelos BMW X3. Os trabalhadores primeiro colocavam e pressionavam levemente a folha adesiva na posição, e então os robôs assumiam, usando cabeças de rolo para completar o trabalho com alta precisão.

O sistema era totalmente automatizado e podia medir a pressão exata aplicada durante o processo, permitindo o monitoramento constante da qualidade. Se o trabalho do robô fosse interrompido, um trabalhador humano poderia facilmente intervir e concluir a tarefa manualmente, mantendo a produção em funcionamento sem atrasos.

Em seguida, vamos dar uma olhada mais de perto em alguns dos principais benefícios do uso de robôs na manufatura.

Embora os robôs industriais ofereçam muitas vantagens, também apresentam alguns desafios, especialmente no que diz respeito à especialização e manutenção. Estes robôs nas fábricas exigem profissionais qualificados para os programar, operar e manter.

Mesmo que muitos robôs em casos de uso industrial hoje utilizem inteligência artificial e aprendizagem automática, eles ainda requerem manutenção regular para evitar avarias. Se uma equipa de fabricantes ainda não tiver este conhecimento, a formação de pessoal pode ser dispendiosa e demorada.

Curiosamente, a solução para estes desafios também vem sob a forma de IA de visão, mais especificamente, de visão por computador, que é um ramo da IA que se centra na compreensão de dados visuais. Por exemplo, modelos de visão computacional como o Ultralytics YOLO11 podem ser treinados para detect e track robôs industriais. As informações obtidas a partir do seguimento destes robôs utilizando YOLO11 podem ser utilizadas para detetar problemas numa fase precoce (conhecida como manutenção preditiva). Isto reduz a necessidade de supervisão especializada e diminui as avarias inesperadas.

Além disso, a visão computacional também pode apoiar a criação de gêmeos digitais em tempo real. Gêmeos digitais são modelos virtuais de máquinas físicas e robôs, construídos usando dados visuais coletados do ambiente de fabricação.

Os gêmeos digitais permitem que os fabricantes monitorem equipamentos em tempo real, identifiquem problemas antes que causem interrupções e testem melhorias de processo sem interromper a produção real. Essa tecnologia impulsiona um desempenho mais consistente, melhora a tomada de decisões e reduz o tempo de inatividade dispendioso.

Ao discutir os desafios do uso de robôs industriais, vimos que muitos agora são alimentados por IA e machine learning. Mas como isso realmente funciona e qual é o papel da IA na robótica?

Os robôs industriais tradicionais são limitados a tarefas fixas e repetitivas. Eles seguem instruções pré-programadas e não se adaptam facilmente às mudanças na linha de produção. Isso os torna menos eficientes em ambientes onde flexibilidade, velocidade e precisão são essenciais.

Sem a IA, os robôs não conseguem detect defeitos nos produtos em tempo real nem ajustar-se a ligeiras variações nos materiais ou no posicionamento, o que conduz frequentemente a processos mais lentos, mais erros e maior tempo de inatividade. A IA no fabrico está a permitir que os robôs ultrapassem as tarefas simples e pré-programadas.

Especificamente, com a aprendizagem automática no fabrico, os robôs podem analisar dados do seu ambiente, reconhecer padrões e melhorar o seu desempenho ao longo do tempo. Por exemplo, um robô com visão pode identificar diferentes objectos numa linha de montagem, ajustar os seus movimentos com base no que vê e até detect defeitos ou anomalias em tempo real. Nos bastidores, a visão por computador é a força motriz por detrás desta inovação.

Normalmente, um robô com capacidade de visão está equipado com a infraestrutura de hardware necessária para executar modelos de visão por computador como o Ultralytics YOLO11. Quando integrado com câmaras e visão por computador, um robô ganha as capacidades do modelo subjacente. No caso do YOLO11, isto significa que um robô pode executar tarefas de visão por computador, como a deteção, o seguimento e a segmentação de objectos.

Outro par de conceitos relacionados a robôs industriais são a IoT na manufatura e a computação de borda. IoT refere-se a uma rede de dispositivos conectados que coletam e compartilham dados (principalmente pela internet). Por outro lado, a computação de borda lida com os dados diretamente na fonte, como um robô ou sensor, sem precisar enviá-los primeiro para um servidor central.

Quando os dispositivos IoT industrial (IIoT) coletam grandes quantidades de dados, enviá-los para um sistema central na nuvem para análise pode causar atrasos (conhecidos como latência) e tornar as coisas mais lentas. Mas, ao usar a computação de borda juntamente com a IoT, os fabricantes podem processar os dados instantaneamente, possibilitando obter respostas em tempo real e capacitar a automação.

Um exemplo claro de IA e IoT trabalhando juntos na fabricação é a manutenção preditiva. Em fábricas inteligentes, um dos principais objetivos da Indústria 4.0 é antecipar falhas de equipamentos antes que elas aconteçam.

Para tal, os dispositivos IIoT têm de permanecer totalmente funcionais e fiáveis. Combinando a computação periférica, a IA e a visão computacional, estes dispositivos podem monitorizar continuamente o seu próprio estado, detect quando é necessária manutenção ou recarga e desencadear automaticamente as acções necessárias. Isto mantém as máquinas a funcionar sem problemas, reduz o tempo de inatividade não planeado e melhora a eficiência global.

Agora que temos uma melhor compreensão de tecnologias como IA, visão computacional, IoT e computação de ponta, vamos explorar como elas podem trabalhar juntas para tornar a automação de manufatura mais eficiente.

O principal objetivo da automação é otimizar os processos e torná-los mais rápidos, mais confiáveis e menos propensos a erros humanos. Veja, por exemplo, uma fábrica que monta eletrônicos de consumo, como smartphones. Braços robóticos habilitados para visão podem lidar com a delicada tarefa de colocar pequenos componentes em placas de circuito com precisão.

Ao mesmo tempo, os sistemas de visão alimentados por IA podem inspecionar cada etapa da montagem, identificando defeitos como peças desalinhadas ou juntas de solda defeituosas em tempo real. Enquanto isso, os sensores de IoT podem monitorar fatores ambientais, como temperatura, poeira e vibração, que podem impactar a qualidade de componentes sensíveis.

Com a computação de ponta (edge computing), o sistema pode processar instantaneamente estes dados e fazer ajustes no local, como pausar a linha ou recalibrar um robô, sem esperar por respostas baseadas na nuvem. Juntos, a manufatura automatizada pode criar uma linha de produção mais rápida, precisa e altamente adaptável, resultando em maior qualidade do produto e menores custos operacionais.

O futuro dos robôs industriais está avançando rapidamente, com tecnologias como a Visão de IA na fabricação e a IoT desempenhando um papel importante. Com essas ferramentas, os robôs podem ver no que estão trabalhando, identificar defeitos, verificar a qualidade do produto e prever problemas à medida que eles acontecem. Muitos fabricantes já estão usando esses sistemas para tornar suas operações mais eficientes e consistentes.

O mercado de robótica industrial tem crescido de forma constante, e esse crescimento vem de melhorias constantes na robótica, acesso mais fácil a engenheiros qualificados e o uso de simulação e testes virtuais. Esses desenvolvimentos tornam mais rápido projetar e ajustar robôs para uso no mundo real. À medida que mais fábricas adotam ferramentas digitais e automação, elas estão se tornando mais flexíveis, confiáveis e prontas para lidar com desafios futuros.

Junte-se à nossa comunidade e ao nosso repositório GitHub para explorar mais sobre IA. Confira nossas páginas de soluções para ler sobre IA no varejo e visão computacional na agricultura. Descubra nossas opções de licenciamento e comece a construir com visão computacional hoje mesmo!