探索 CAD 制造优化流程、减少浪费和提高效率的强大功能。 学习持续改进的关键原则和工具。

探索 CAD 制造优化流程、减少浪费和提高效率的强大功能。 学习持续改进的关键原则和工具。

每件制成品都始于一个数字计划,通常是使用制造软件创建的计算机辅助设计 (CAD) 模型。这种 3D 蓝图或 3D 模型定义了产品的每个表面、孔和尺寸。

工程师使用它来设计、测试和准备用于生产的零件。但有时,CAD 模型和成品之间会出现问题。

例如,零件可能会错位,特征可能会被忽略,生产过程中可能会出现不一致的情况。这些问题都会增加成本并耗费时间。这就是制造商将 CAD 制造与计算机视觉相结合的原因,计算机视觉是人工智能(AI)的一个分支,可让机器解释和分析视觉数据。

计算机辅助设计(CAD)通过捕捉每个零件的精确结构来提供准确的蓝图,而计算机视觉(Computer Vision)则在此基础上增加了一层视觉智能。它利用摄像头和传感器的数据,在产品开发过程中对零件进行检测、验证和track 。

CAD和计算机视觉系统共同可以简化关键工作流程,并支持智能制造,作为向工业4.0转变的一部分。工业4.0将先进的数字技术(如人工智能和自动化)集成到制造业中,以创建更可靠和高效的系统。

在本文中,我们将探讨 CAD 和计算机视觉如何弥合设计和执行之间的差距。让我们开始吧!

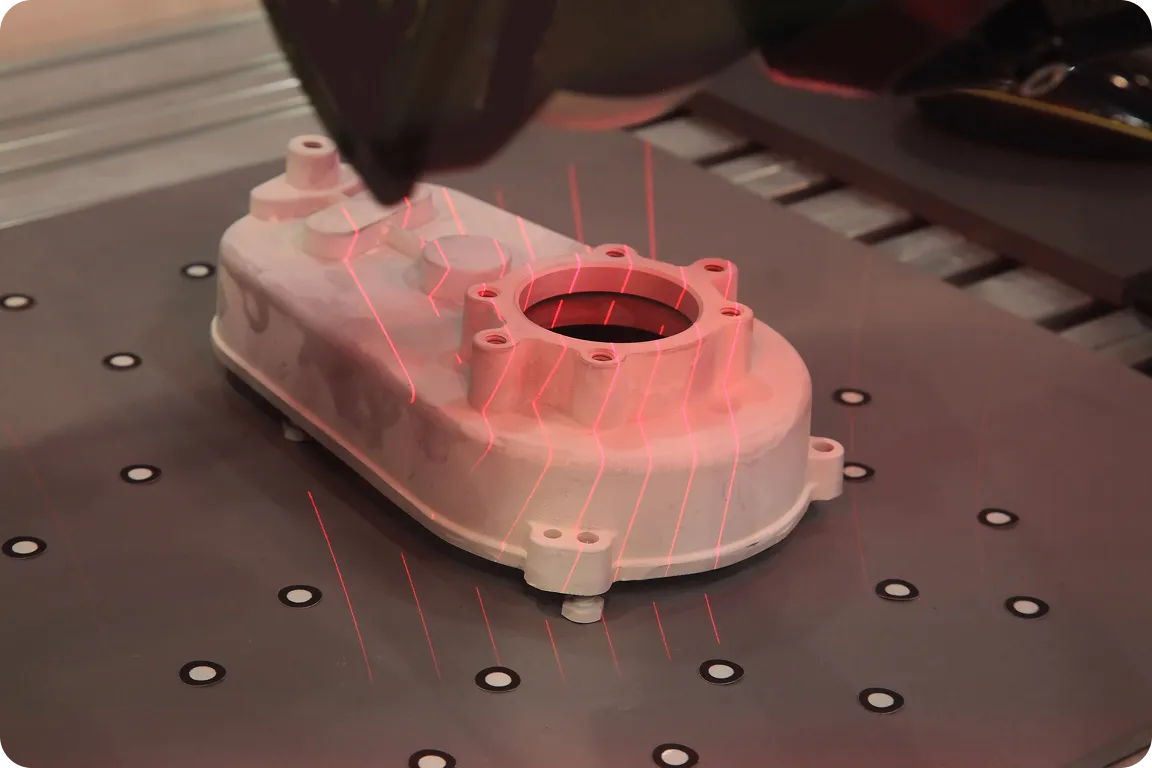

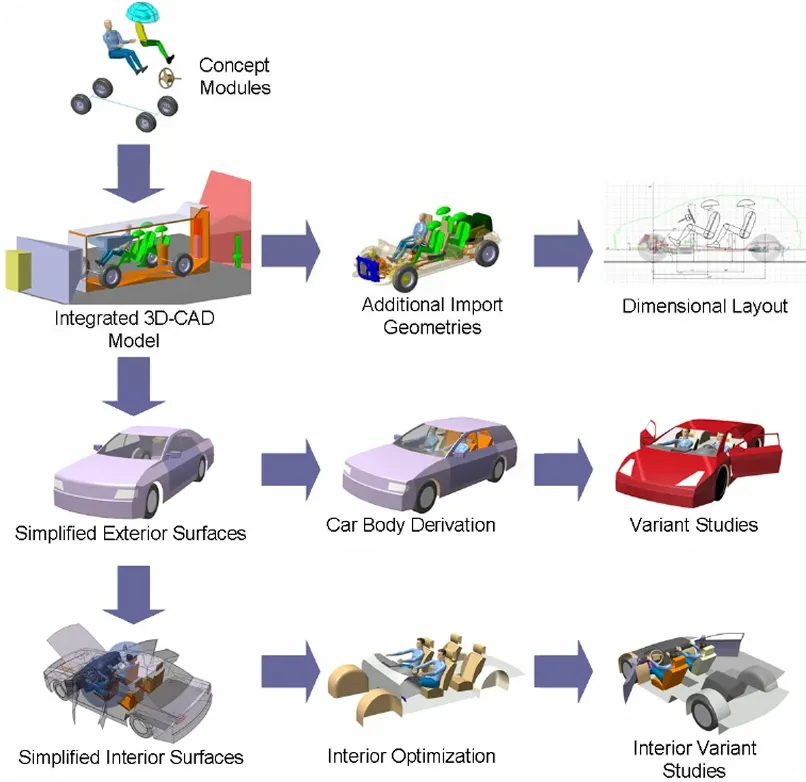

当产品通过智能制造流程创建时,它从 CAD 中构建的数字计划开始。工程师使用 CAD 来定义每个细节,并确保设计针对高效生产进行了优化。从增材制造到最终组装,所有后续流程都依赖于 CAD 数据的准确性。

创建 CAD 模型后,它们会被传递到计算机辅助制造 (CAM) 软件。CAM 解决方案通过生成刀具路径(定义切削刀具的精确运动)和 G 代码(机器用来执行这些运动的编程语言)将数字设计转换为生产指令。然后,这些指令被发送到计算机数控 (CNC) 机床和其他自动化工具,这些工具切割、钻孔和塑造原材料,以创建与原始 CAD 设计相匹配的零件。

CAD 模型还可用于运行仿真、测试不同的加工操作,并为车间里的机械师提供质量保证支持。有趣的是,CAD 设计数据甚至可以直接发送到 3D 打印装置,以实现快速原型设计或小批量生产。

CAD 为设计奠定了基础。但是,为了将设计转化为精确的物理产品,制造商需要来自工厂车间的实时反馈。这正是计算机视觉发挥关键作用的地方。

计算机视觉模型,如 Ultralytics YOLO11支持基本的视觉任务,如对象检测(在图像中识别和定位项目)和实例分割(通过标记每个像素来分离单个对象)。这些功能可帮助制造商监控生产、detect 缺陷并确保整个流程的质量。

接下来,让我们仔细了解它在不同的制造阶段是如何运作的。

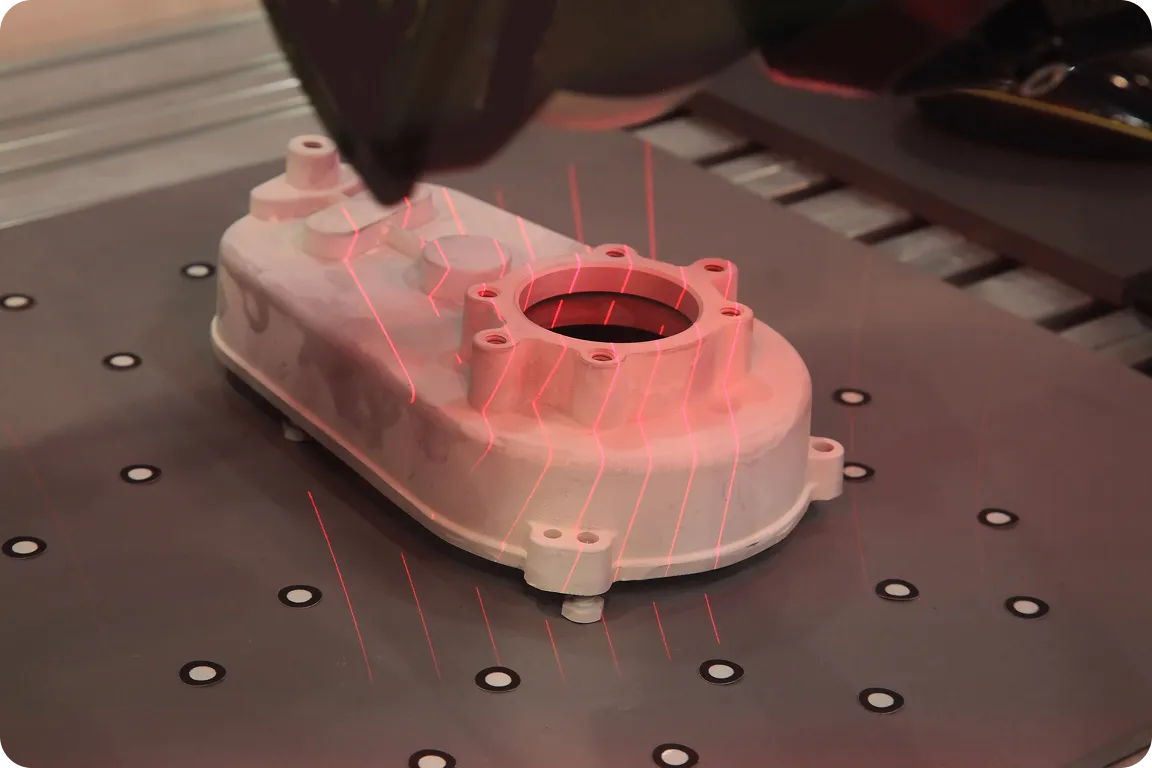

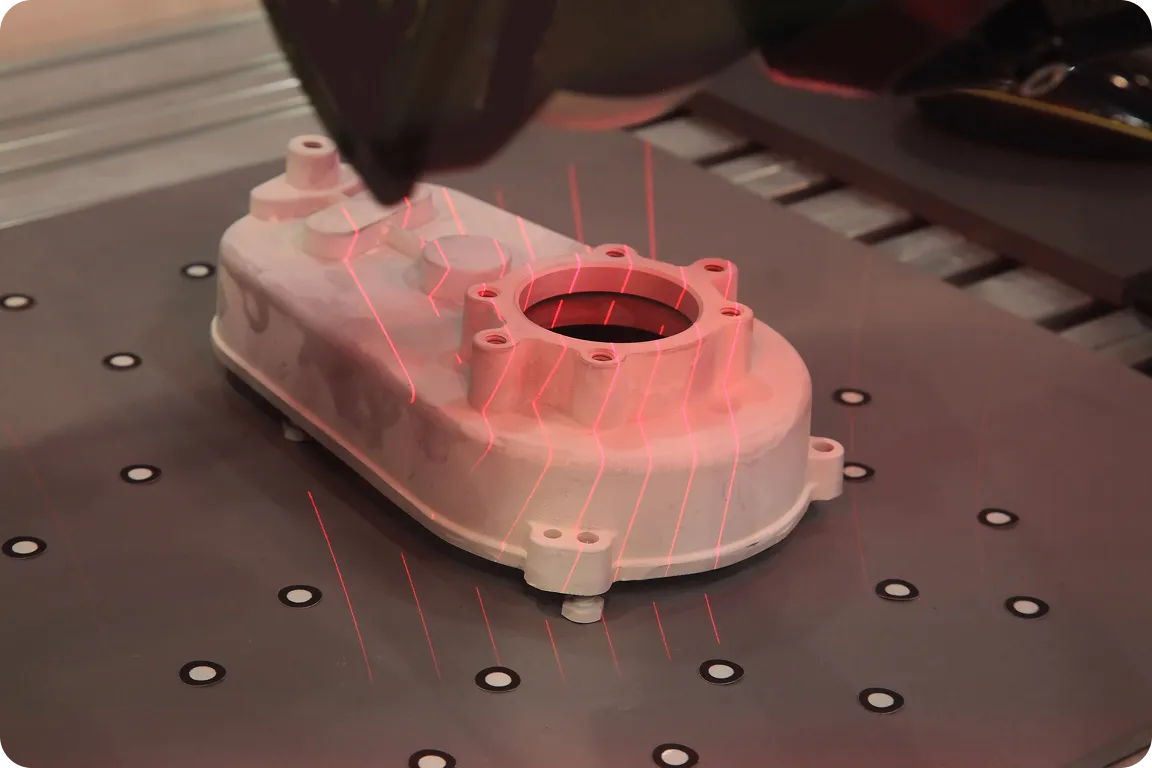

从头开始创建 CAD 模型需要时间。当使用没有预先存在的数字设计的旧系统或自定义组件时,速度尤其慢。像扫描到 CAD 这样的技术可以加快将物理对象转换为数字 CAD 模型的过程。

3D扫描设备可以与计算机视觉结合使用,以捕获组件的形状、特征和尺寸。然后,扫描到CAD系统可以识别表面、孔和边缘,并自动将其转换为CAD几何图形。

这加速了设计迭代,实现了 3D 打印模型的设计,并为机械师提供了灵活的 CAM 选项来进行原型设计。“扫描到 CAD”在逆向工程方面尤其有效,在逆向工程中,必须将现有的物理零件数字化,以便重新设计或复制。

在制造车间,即使是很小的装配错误也可能演变成重大的质量问题,尤其是在汽车等行业。为了解决这些问题,制造商正在使用增强现实 (AR) 和计算机视觉来指导装配。AR 将数字信息叠加到现实世界的视图上,帮助工人遵循精确的指示,而无需切换到单独的屏幕或手册。

计算机视觉系统可以实时track 每个部件的位置和方向。如果某个部件缺失或错位,系统会标记该问题,并在技术人员的 AR 头显上叠加纠正指导。这样,团队就能立即发现错误,并在车间保持稳定的质量。

例如,在汽车装配中,AR 可以将基于 CAD 的车门布局投影到物理框架上,准确地显示每个螺钉、把手和组件应放置的位置。这确保每个零件都以正确的顺序安装在正确的位置。

产品制造完成后,下一步是确保它与原始 CAD 设计相符。计算机视觉解决方案可以通过将制造的产品与其 CAD 设计进行比较来自动执行此检查过程。

视觉系统使用物体检测、分割和姿势估计 等技术来评估形状、尺寸、位置和表面质量。这些检查可在生产过程中进行,作为质量控制的一部分,使团队能够在不停止生产线的情况下发现问题。

特别是像YOLO11 这样的计算机视觉模型,通过实时检测缺失特征或表面缺陷,使这成为可能。与 CAD 集成后,基于视觉的质量检查可以将成品与设计规格进行比较,在包装或运输前发现错误。

现在我们对CAD工作流程和基于计算机视觉的CAD制造有了更好的了解,接下来让我们仔细看看一些实际应用。

在制造汽车和飞机时,包括螺母、螺栓、铆钉等在内的每个零件的放置都需要精确。 手动操作有许多限制,例如人为错误和延误。

例如,飞机机身上一个铆钉错位可能会损害结构完整性,而在汽车制造中,传感器或支架安装不正确可能会导致系统故障或召回。

一个很好的解决方案是使用视觉 AI 自动化质量检查。这些系统使用摄像头、传感器和 AI 来发现缺陷、测量零件并仔细检查零件的正确放置,从而使生产更快、更准确、更安全。

同样,诸如研磨、抛光或修剪之类的任务需要很高的精度。手动执行这些任务有时会导致缺陷,以后修复这些缺陷可能会很昂贵。

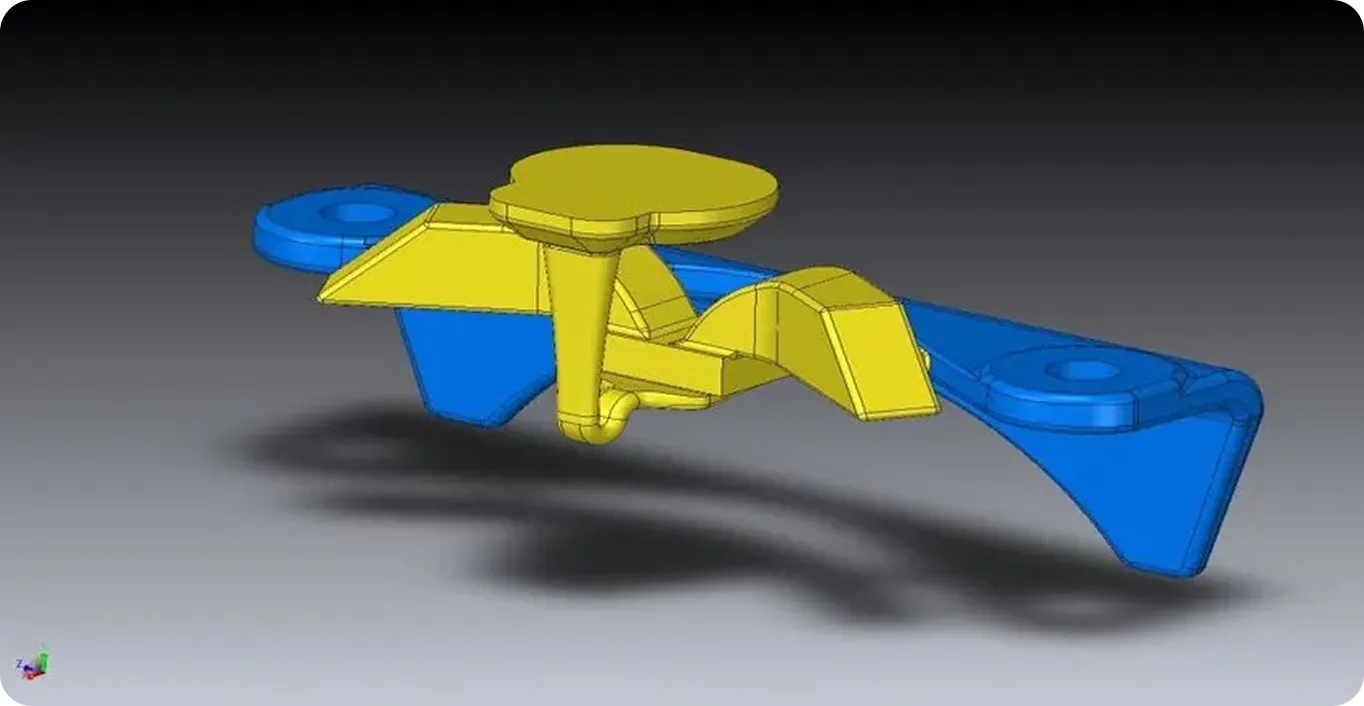

使用视觉引导机器人可以减少产生此类缺陷的可能性。这些机器人使用3D视觉扫描零件,并将其与CAD模型进行比较。然后,它根据比较结果精确地执行精加工操作。

例如,如果铸件有多余材料,机器人可以根据零件的 CAD 设计准确地知道其位置以及需要修剪多少。 这些设置通常依赖于精确的 CAM 编程,其中熟练的程序员根据 CAD 数据优化加工过程和机器人运动。

通过将 CAD CAM 工作流程与视觉 AI 相结合,制造商可以始终如一地保持更高质量,即使是最复杂的零件也是如此。这些工作流程不仅提高了质量,还使大规模生产更加可靠。

修复航空航天中的装配错误既昂贵又耗时。为了防止这些错误,许多航空航天公司正在采用与计算机视觉和 CAD 模型集成的增强现实系统。

例如,全球航空航天和国防技术领导者 诺斯罗普·格鲁曼公司 使用 AR 头显来协助组装像卫星这样的复杂系统。他们利用 CAD/CAM 软件创建全尺寸数字模型,然后在建造过程中将其投影到物理航天器上。组件和说明会准确地出现在需要的位置,并且当技术人员移动时,叠加层会保持对齐。这种实时指导加快了组装速度,并大大减少了代价高昂的返工。

以下是将视觉 AI 与 CAD 工作流程集成的一些好处:

尽管计算机视觉在CAD-CAM制造中具有优势,但仍有一些实施挑战需要考虑。以下是一些需要牢记的关键因素:

计算机视觉正在重新定义 CAD 在制造业中的作用,从而实现更智能的检测和无缝的设计到生产周期。过去需要数小时的人工检查现在可以实时完成,从而减少了错误,并使团队能够更好地进行控制。制造业正朝着数据驱动、设计主导的运营模式转变,视觉 AI 正在成为现代 CAD/CAM 系统的核心组成部分。

加入我们不断壮大的社区!探索我们的GitHub 代码仓库,以了解更多关于人工智能的信息。访问我们的解决方案页面,了解制造业中的计算机视觉和汽车行业中的人工智能。要开始将计算机视觉集成到您的工作流程中,请查看我们的许可选项。