Qualitätsprüfung in der Fertigung: Traditionelle vs. Deep-Learning-Methoden

Erfahren Sie, wie die neuesten Objekterkennungsmodelle helfen können, die Qualitätsprüfung in der Fertigung zu automatisieren.

Erfahren Sie, wie die neuesten Objekterkennungsmodelle helfen können, die Qualitätsprüfung in der Fertigung zu automatisieren.

Die Qualitätsprüfung ist eine kritische Aufgabe während der Fertigung, die sicherstellt, dass Produkte die erforderlichen Qualitätsstandards erfüllen. Die Bewertung der Qualität mit traditionellen Inspektionsmethoden kann jedoch mit zunehmender Produktkomplexität kostspielig sein.

Hersteller gehen zu Deep-Learning-basierten Inspektionstechniken wie Objekterkennung und semantischer Segmentierung über, um die Inspektionskosten zu senken. Deep Learning ist ein Teilgebiet der künstlichen Intelligenz (KI), das Computer-Algorithmen, sogenannte neuronale Netze, verwendet, um komplexe Muster in Daten zu erkennen. Diese Techniken helfen, den Inspektions-Workflow zu automatisieren und die Abhängigkeit von menschlichen Inspektoren zu verringern, indem sie umfangreiche Datensätze analysieren, darunter Bilder und Videos.

Aufgrund ihrer Vielseitigkeit und Kosteneffizienz steigert die KI-basierte Qualitätssicherung die Rentabilität von Unternehmen erheblich. Berichten zufolge kann die Fertigungsindustrie bis 2035 mehr als 3 Billionen USD durch KI gewinnen.

In diesem Artikel wird erörtert, wie Deep Learning-Methoden die Qualitätsprüfung verbessern können und wie Ultralytics YOLO11 die Inspektion in verschiedenen Branchen verbessern kann.

Die Qualitätsprüfung beurteilt, ob ein Produkt Mängel, Anomalien oder Inkonsistenzen aufweist, bevor es den Verbraucher erreicht.

Der Prozess kann während der Produktion stattfinden, wenn sich das Produkt durch eine Montagelinie bewegt, oder nach der Produktion, aber bevor die Artikel in die Vertriebslinie gelangen.

Oftmals sind menschliche Experten beteiligt, die visuelle Beurteilungen durchführen, um festzustellen, ob das Produkt von den gewünschten Designstandards abweicht oder diese nicht erfüllt.

Da die Qualitätsanforderungen steigen, gehen die Hersteller jedoch zu automatisierten Deep-Learning-Ansätzen über, um eine größere Agilität und Skalierbarkeit in ihren Betrieben zu erreichen.

Deep-Learning-Ansätze verwenden künstliche neuronale Netze, die nach den Prinzipien des menschlichen Gehirns funktionieren. Die Netze bestehen aus miteinander verbundenen Neuronenschichten. Jedes Neuron führt eine mathematische Berechnung durch, um Daten zu analysieren, Muster zu erkennen und eine Vorhersage zu generieren.

In der Qualitätsprüfung umfassen Deep-Learning-Modelle Computer Vision-Frameworks, die automatisch Merkmale aus Produktbildern lernen und extrahieren.

Die Entwicklung von Computer-Vision-Modellen erfordert, dass Experten ein neuronales Netzwerk auf relevanten Datensätzen trainieren und Validierungen auf einem neuen Datensatz durchführen, um die Leistung zu überprüfen.

Nach der Validierung können Experten diese Modelle auf Kameras und Sensoren anwenden, indem sie verschiedene Einsatzwerkzeuge verwenden, wie z. B. PyTorch, ONNXund OpenVINO.

Bei der bildverarbeitungsbasierten Qualitätsprüfung werden mehrere Methoden eingesetzt, um Schäden, Risse und fehlende Teile detect und zu lokalisieren. In der folgenden Liste sind vier moderne Deep-Learning-Ansätze aufgeführt.

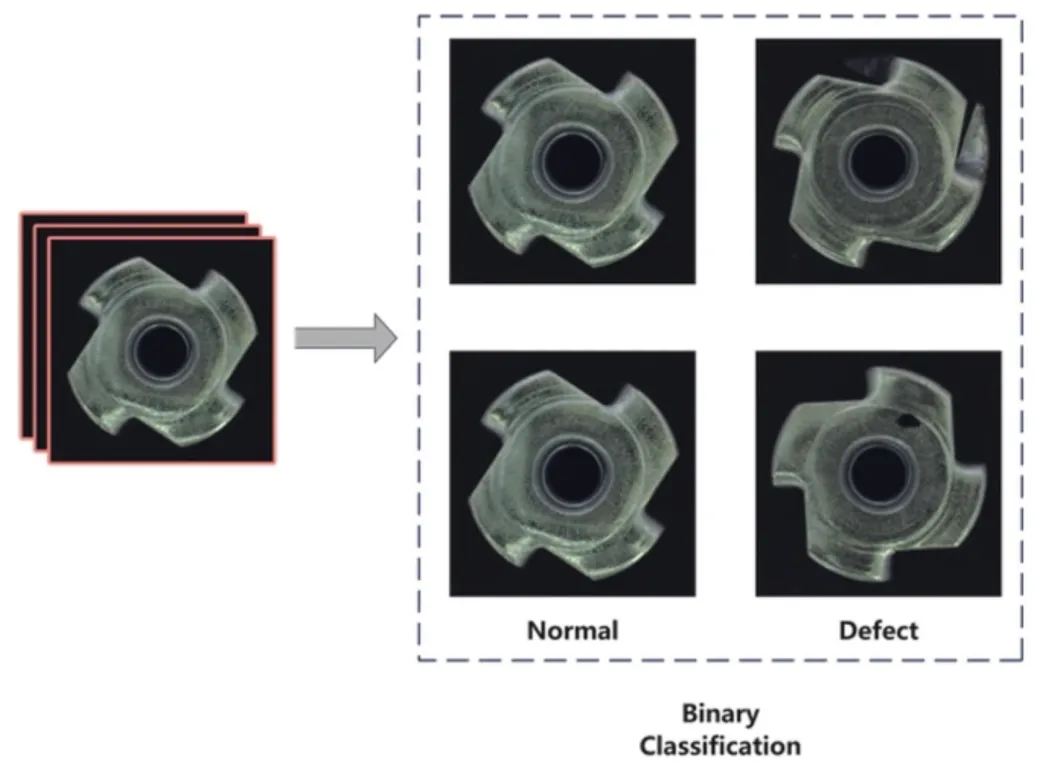

Binäre Klassifizierung bezieht sich auf die Aufgabe, Bilder in eine von zwei Klassen zu kategorisieren, z. B. zu bestimmen, ob ein Defekt in einem Objekt vorhanden ist oder nicht.

Auf der Grundlage visueller Daten gibt ein Klassifizierungsmodell eine binäre Ja/Nein-Entscheidung aus. Sie helfen bei der detect fehlender Artikel. Ein Klassifizierungsmodell kann zum Beispiel detect , ob ein Artikel in einem Produkt fehlt oder nicht.

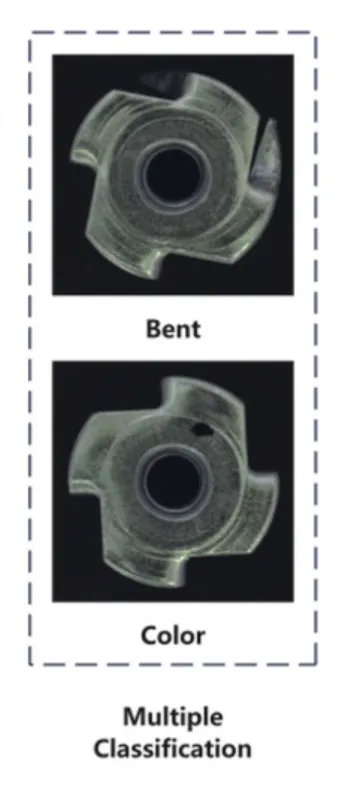

Die Multi-Klassen-Klassifizierung ist die Aufgabe, Bilder in mehr als zwei Klassen zu kategorisieren. Sie ordnet jedes Bild einer von mehreren vordefinierten Kategorien zu.

Beispielsweise kann ein Multi-Klassen-Klassifizierungsmodell das Bild eines Produkts analysieren und Wahrscheinlichkeiten für verschiedene Schadens- oder Rissarten zurückgeben, wobei angegeben wird, welche am wahrscheinlichsten vorhanden ist.

Dies ist nützlich in der Fertigung, wo verschiedene Defekte wie Kratzer, Dellen oder Risse unterschiedliche Behandlungsverfahren erfordern können.

Lokalisierung bezieht sich auf die Identifizierung der spezifischen Position eines Objekts oder Merkmals innerhalb eines Bildes. Sie verwendet Objektdektionsmodelle, um Begrenzungsrahmen oder Koordinaten vorherzusagen, die den spezifischen Schadensbereich hervorheben.

Dies ist nützlich für Aufgaben wie die Erkennung von Rissen in Gebäuden oder Industrieteilen, wo die genaue Position eines Defekts für gezielte Reparaturen erforderlich ist.

In der Infrastrukturwartung können Lokalisierungsmodelle beispielsweise Bilder einer Betonstruktur analysieren und die genaue Stelle markieren, an der sich ein Riss befindet.

Die Multi-Klassen-Lokalisierung identifiziert und lokalisiert mehrere Defekte innerhalb eines Bildes und klassifiziert jeden Defekt in eine von mehreren vordefinierten Kategorien.

Es verwendet fortschrittlichere Objekterkennungsmodelle, um die Art und den Ort eines Defekts zu bestimmen, um detailliertere Informationen zu liefern.

Beispielsweise kann ein Multi-Klassen-Lokalisierungsmodell ein Bild eines beschädigten Artikels analysieren und die Art des Defekts, z. B. einen Kratzer oder Riss, sowie die genauen Koordinaten des Defekts innerhalb des Objekts angeben.

Traditionelle Inspektionsmethoden sind starrer und folgen benutzerdefinierten Regeln und Standards wie Schwellenwerten, vordefinierten Checklisten und Bestanden/Nichtbestanden-Kriterien.

Bei regelbasierten Vision-Techniken definieren Experten beispielsweise die ideale Farbe, Form und Größe eines bestimmten Produkts. Das System benachrichtigt die Experten, wenn eine Kamera oder ein anderes Bilderfassungsgerät Abweichungen von diesen Standards feststellt.

Deep-Learning-Ansätze bieten mehr Flexibilität für den Aufbau komplexerer Erkennungssysteme. Bei diesen Ansätzen werden umfangreiche Datensätze mit Bildern von defekten Objekten gesammelt und kommentiert. Experten verwenden die beschrifteten Daten, um Modelle zur Objekterkennung zu trainieren, wie z. B. Ultralytics YOLO11. Nach dem Training können sie das Modell in Kameras oder Sensoren einsetzen, um Bilder zu erfassen und Defekte in Echtzeit zu erkennen.

Im folgenden Abschnitt sehen wir uns an, wie YOLO11 für die Qualitätsprüfung eingesetzt werden kann.

You-Only-Look-Once (YOLO) ist ein hochmodernes (SOTA) Echtzeit-Objekterkennungsmodell, das für seine hohe Genauigkeit, Anpassungsfähigkeit und Geschwindigkeit bekannt ist. Seine neueste Version ist Ultralytics YOLO11das die vorherigen Versionen in Bezug auf Merkmalsextraktion, Geschwindigkeit, Genauigkeit und Anpassungsfähigkeit verbessert.

Es bietet eine bessere Architektur für eine präzisere Merkmalsextraktion und beinhaltet optimierte Trainingspipelines für schnellere Verarbeitungsgeschwindigkeiten. Es ist rechentechnisch effizienter, mit 22 % weniger Parametern und höheren Genauigkeitswerten als seine Vorgänger.

Dank seiner Vielseitigkeit kann YOLO11 die Arbeitsabläufe bei der Qualitätsprüfung in verschiedenen Bereichen verbessern. Es kann helfen, Anomalien, Schäden, Risse, fehlende Teile und Verpackungsfehler in Produkten detect , indem es Aufgaben wie Objekterkennung und Segmentierung durchführt.

Betrachten wir einige Anwendungsmöglichkeiten von Computer Vision-Modellen in der Fertigungsindustrie.

Computer-Vision-Modelle können überprüfen, ob ein Produkt alle erforderlichen Teile enthält. Sie können fehlende Komponenten in zusammengesetzten Produkten detect , um deren Vollständigkeit zu gewährleisten.

In der Elektronikfertigung ist die Identifizierung fehlender Komponenten, falsch ausgerichteter Teile oder Lötprobleme entscheidend, um sicherzustellen, dass das Endprodukt zuverlässig ist und die richtige Funktionalität aufweist.

Objekterkennungsmodelle wie YOLO11 können trainiert werden, um fehlende oder falsch platzierte Komponenten auf Leiterplatten detect . Es kann Bilder der Platinen in Echtzeit analysieren und Fehler wie fehlende Widerstände oder Kondensatoren erkennen. So wird sichergestellt, dass jedes Gerät vor dem Versand korrekt zusammengebaut wird.

Die Erkennung von Rissen ist eine weitere Erkennungsaufgabe, bei der Bilder oder Sensordaten analysiert werden, um die Position, Größe und den Schweregrad eines Risses zu bestimmen.

Die Automobilindustrie ist ein Beispiel, bei dem das Erkennen von Rissen in verschiedenen Komponenten wie Getrieben und Bremssystemen notwendig ist, um die Einhaltung der Sicherheitsstandards zu gewährleisten.

Modelle wie YOLO11 können trainiert werden, um Defekte wie Oberflächenkratzer oder Risse in komplexen Automobilkomponenten schnell detect .

Mithilfe von Computer-Vision-Aufgaben können verschiedene Arten von Schäden auf der Oberfläche eines Produkts, wie Kratzer, Dellen und Verformungen, detect .

Die Textilindustrie kann von der KI-gestützten Schadenserkennung durch den Einsatz von Objekterkennungs- und Segmentierungsmodellen wie YOLO11 erheblich profitieren. Es kann Defekte wie Risse, Löcher, Flecken oder Stoffunregelmäßigkeiten während des Produktionsprozesses erkennen.

Anomalieerkennung bezieht sich auf die Aufgabe, das Design, die Struktur, das Aussehen und die Größe eines Produkts zu analysieren, um zu beurteilen, ob diese Eigenschaften von den gewünschten Standards abweichen.

In der pharmazeutischen Produktion ist die Erkennung von Anomalien von entscheidender Bedeutung, um die Qualität und Sicherheit von Arzneimitteln zu gewährleisten. Hersteller können YOLO11 verwenden, um Unregelmäßigkeiten wie Unstimmigkeiten in der Tablettenform, -größe, -verfärbung oder Fremdkörper detect .

Ein weiteres Beispiel dafür, wie Computer-Vision-Modelle in der Fertigung eingesetzt werden können, ist die Verpackung und Etikettierung in verschiedenen Industrien. So muss beispielsweise die Lebensmittel- und Getränkeindustrie strenge Standards für Verbrauchersicherheit und Compliance erfüllen.

Modelle wie YOLO11 können helfen, Verpackungsfehler wie falsche Etikettierung, beschädigte Verpackungen oder fehlende Sicherheitssiegel detect . Es kann auch überprüfen, ob die Etiketten richtig platziert sind und eindeutige Barcodes oder Verfallsdaten enthalten.

Dies stellt sicher, dass die Produkte den Branchenvorschriften entsprechen und für den Vertrieb an die Verbraucher bereit sind.

Auf KI basierende Frameworks zur Qualitätsprüfung entwickeln sich noch weiter und sind mit zahlreichen Herausforderungen konfrontiert. Im Folgenden sind einige Einschränkungen und zukünftige Forschungsrichtungen aufgeführt, die für diese Technologien berücksichtigt werden sollten.

Die auf Deep Learning basierende Qualitätsprüfung erlebt aufgrund der ständigen Weiterentwicklung verschiedener Objekterkennungsmodelle ein exponentielles Wachstum. Mit KI-basierter Qualitätsprüfung können Hersteller eine höhere Skalierbarkeit und Flexibilität erreichen als mit traditionellen Ansätzen.

Unternehmen können Modelle wie YOLO11 einsetzen, um den Prüfprozess zu automatisieren, und dabei die Vorteile der verbesserten Architektur und der Funktionen zur Merkmalsextraktion nutzen, die zu einer höheren Genauigkeit und Geschwindigkeit führen.

Sie können mehr über YOLO11 und andere Objekterkennungsmodelle erfahren, indem Sie unser GitHub Repository besuchen und sich mit unserer lebhaften Community austauschen. Entdecken Sie, wie Ultralytics die Fertigung durch hochmoderne Deep-Learning-Frameworks neu definiert.