Die Robotik in der Fertigung entwickelt sich zu KI-gestützten Systemen, die maschinelles Lernen und Automatisierung nutzen. Entdecken Sie, wie Sie Ihren Fertigungsprozess transformieren können.

Die Robotik in der Fertigung entwickelt sich zu KI-gestützten Systemen, die maschinelles Lernen und Automatisierung nutzen. Entdecken Sie, wie Sie Ihren Fertigungsprozess transformieren können.

Industriearbeitsplätze beinhalten oft die wiederholte Ausführung derselben körperlichen Aufgaben, wie z. B. das Heben und Zusammensetzen schwerer Teile. Diese Art von manuellen Tätigkeiten kann riskant sein. Im Jahr 2023 wurden allein in den Vereinigten Staaten 5.283 tödliche Arbeitsunfälle gemeldet.

Mit dem wachsenden Einsatz von intelligenten Industrierobotern und Technologien wie künstlicher Intelligenz (KI) und Computer Vision werden viele dieser risikoreichen Aufgaben jedoch inzwischen von Maschinen übernommen. Roboter in der Fertigung sind nun in der Lage, schwere Materialien zu heben, Geräte auf Probleme zu inspizieren und mit Menschen zusammenzuarbeiten, um die Sicherheit und Effizienz in der Fabrikhalle zu verbessern.

In diesem Artikel werden wir uns ansehen, wie Industrieroboter die Arbeitsweise von Fabriken verändern und dazu beitragen, sicherere und produktivere Arbeitsplätze zu schaffen. Los geht's!

Industrieroboter sind intelligente Maschinen, die speziell entwickelt wurden, um bei Fertigungsaufgaben zu helfen. Insbesondere Roboter in der Fertigung werden in der Regel entweder gebaut, um schwere Produktkomponenten wie Auto- oder Flugzeugteile zu heben, oder um winzige, detaillierte Aufgaben sehr schnell zu erledigen, wie z. B. das Montieren von elektronischen Schaltungen oder das Verpacken von Produkten.

Anders als die humanoiden Roboter, die wir oft in Science-Fiction-Filmen wie The Terminator oder I, Robot sehen, sind Industrieroboter im Allgemeinen stationär und mit einem einzigen Roboterarm gebaut. Typischerweise kann sich dieser Roboterarm in verschiedene Richtungen bewegen und für verschiedene Aufgaben in der Fertigung programmiert werden, wie z. B. Schweißen, Montieren oder Bewegen von Materialien.

Industrieroboter eignen sich besonders gut für die schnelle und genaue Ausführung sich wiederholender Arbeiten ohne Pausen, was sie ideal für den Einsatz in Fabriken und Lagerhallen macht. Infolgedessen werden weltweit mehr als 4 Millionen Roboter in Fabriken eingesetzt.

Roboter in Fabriken werden immer häufiger eingesetzt und übernehmen ein breites Spektrum an Aufgaben. Hier sind einige verschiedene Arten von Industrierobotern und wie sie eingesetzt werden, um die Fabrikarbeit effizienter und sicherer zu machen:

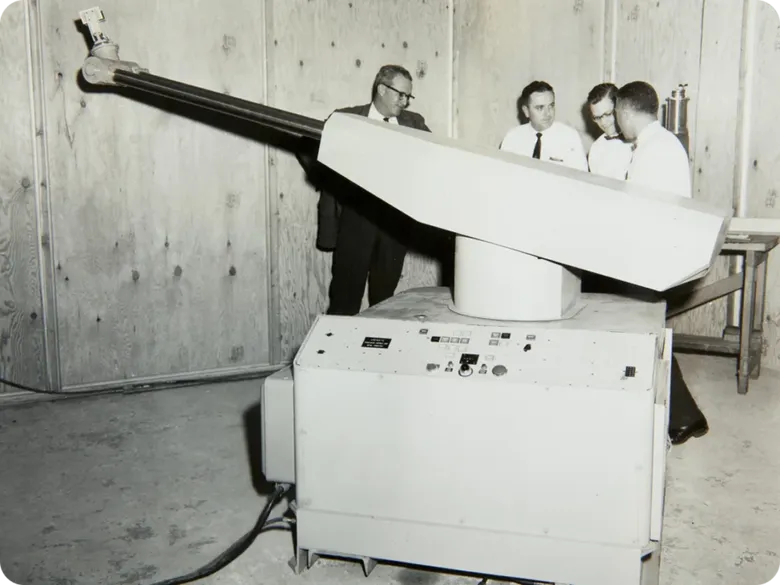

Bevor wir uns mit konkreten Beispielen dafür beschäftigen, wie Industrieroboter etwas bewegen, wollen wir uns die Entwicklung der Roboter in der Fertigung ansehen und ein besseres Verständnis dafür gewinnen, wie sich die Industrierobotik im Laufe der Jahre verändert hat:

Mit Blick auf die Zukunft ist es wahrscheinlich, dass Industrieroboter noch intelligenter und anpassungsfähiger werden. Forscher und Ingenieure arbeiten aktiv an Technologien, die es Robotern ermöglichen, zu lernen, sich an neue Situationen anzupassen und enger mit Menschen auf unterstützende und dynamische Weise zusammenzuarbeiten.

Als Nächstes werden wir uns reale Beispiele für Roboter in der Fertigung ansehen und wie sie in der Fabrikhalle eingesetzt werden.

Die Flugzeugfertigung umfasst komplexe und heikle Prozesse, insbesondere bei großen Flugzeugen wie der Boeing 777. So erfordert beispielsweise die Montage einer einzigen 777 mehr als 60.000 Nieten. Traditionell waren für diese Aufgabe zwei Arbeiter erforderlich: einer, der das Nietgerät bedient, und ein anderer, der einen Stahlstab hinter die Platte hält, um das Befestigungselement zu sichern.

Diese Art von Aufgaben können körperlich anstrengend sein und zu Verletzungen in Armen, Rücken und Schultern führen. Darüber hinaus ist Präzision in der Flugzeugfertigung von entscheidender Bedeutung, und es gibt wenig Spielraum für Fehler.

Um solche Arbeitsabläufe zu verbessern, hat Boeing Industrieroboter eingeführt. In seinem 777-Werk in Everett, Washington, führte das Unternehmen das Fuselage Automated Upright Build (FAUB)-System ein, einen automatisierten Roboter-Montageprozess, der das Bohren und Vernieten von Rumpfsegmenten automatisiert.

Sobald diese Roboter programmiert sind, können sie Zehntausende von perfekten Löchern für Nieten bohren. Im Gegensatz zu älteren Anlagen mit festen Vorrichtungen sind FAUB-Roboter mobil und können sich auf fahrbaren Untersätzen entlang von Montagelinien bewegen. Nachdem die Arbeiter die Rumpfplatten positioniert haben, übernehmen die Roboter das Bohren und Vernieten, wodurch sowohl die Geschwindigkeit als auch die Genauigkeit erhöht werden. Dieser Ansatz steht im Einklang mit den jüngsten Entwicklungen in der Robotikindustrie, die weiterhin auf intelligentere, sicherere und effizientere Lösungen in der Fertigung drängt.

Roboter in der Fertigung werden auch in der Lebensmittelindustrie in großem Umfang eingesetzt. In der Nestlé-Fabrik in Deutschland beispielsweise wird die Babynahrungsherstellung über eine vollautomatische Verpackungslinie gesteuert. Roboter übernehmen Aufgaben wie das Bewegen von gefüllten und versiegelten Lebensmittelschalen in Sterilisationskisten und anschließend in die Verpackung für den Versand. Dies macht den gesamten Betrieb schneller, sicherer und zuverlässiger.

Nestlé setzt auch mobile Roboter wie Spot von Boston Dynamics ein, um Wartungsprobleme in seinen Anlagen zu überwachen. Im Gegensatz zu herkömmlichen stationären Sensoren, die Probleme nur in bestimmten Bereichen detect können, kann sich Spot frei in der Fabrik bewegen. Dieses Konzept der mobilen, flexiblen Automatisierung ist ein wachsender Trend in der Robotikbranche.

Spot kann Treppen steigen, sich in engen Räumen bewegen und mit unebenen Böden umgehen. Er ist mit speziellen Sensoren ausgestattet, die ihm helfen, Fabrikmaschinen wie Motoren und Kompressoren auf Hitze, Lärm oder andere Warnzeichen zu überprüfen. Spot kann Probleme auch frühzeitig erkennen und so dazu beitragen, Probleme zu beheben, bevor sie ernst werden.

Industrieroboter waren schon immer ein wichtiger Bestandteil der Automobilherstellung. Tatsächlich befinden sich 33 % aller Installationen von Industrierobotern in den USA in der Automobilindustrie.

Ein interessantes Beispiel hierfür ist das BMW-Werk Spartanburg im Jahr 2013. In dieser Anlage arbeiteten Menschen und Roboter ohne Sicherheitszäune Seite an Seite an der Türenmontagelinie, was sie zur ersten BMW-Anlage machte, die diese Art der direkten Mensch-Roboter-Kollaboration in der regulären Produktion einsetzte.

Vier Roboter wurden eingesetzt, um Schall- und Feuchtigkeitsschutz in den Türen von BMW X3 Modellen anzubringen. Die Arbeiter platzierten und pressten zunächst die Klebefolie leicht in Position, und dann übernahmen die Roboter mit Rollenköpfen, um die Arbeit mit hoher Präzision zu erledigen.

Das System war vollautomatisch und konnte den während des Prozesses ausgeübten Druck exakt messen, was eine ständige Qualitätskontrolle ermöglichte. Wenn die Arbeit des Roboters jemals unterbrochen wurde, konnte ein menschlicher Arbeiter problemlos eingreifen und die Aufgabe manuell beenden, wodurch die Produktion ohne Verzögerungen aufrechterhalten wurde.

Als Nächstes wollen wir uns einige der wichtigsten Vorteile des Einsatzes von Robotern in der Fertigung genauer ansehen.

Obwohl Industrieroboter viele Vorteile bieten, bringen sie auch einige Herausforderungen mit sich, insbesondere in Bezug auf Fachwissen und Wartung. Diese Roboter in Fabriken benötigen qualifizierte Fachkräfte, um sie zu programmieren, zu bedienen und zu warten.

Auch wenn viele Roboter in Industrieanwendungen heutzutage künstliche Intelligenz und maschinelles Lernen nutzen, benötigen sie dennoch regelmäßige Wartung, um Ausfälle zu vermeiden. Wenn ein Team von Herstellern dieses Wissen noch nicht besitzt, kann die Schulung der Mitarbeiter sowohl teuer als auch zeitaufwändig sein.

Interessanterweise kommt die Lösung für diese Herausforderungen auch in Form von Vision AI, genauer gesagt, Computer Vision, einem Zweig der KI, der sich auf das Verständnis visueller Daten konzentriert. Zum Beispiel können Computer-Vision-Modelle wie Ultralytics YOLO11 können trainiert werden, um Industrieroboter detect und zu track . Die Erkenntnisse aus der Verfolgung dieser Roboter mithilfe von YOLO11 können zur frühzeitigen Erkennung von Problemen genutzt werden (so genannte vorausschauende Wartung). Dadurch wird der Bedarf an fachkundiger Überwachung verringert und unerwartete Ausfälle werden reduziert.

Darüber hinaus kann Computer Vision auch die Erstellung von digitalen Echtzeit-Zwillingen unterstützen. Digitale Zwillinge sind virtuelle Modelle von physischen Maschinen und Robotern, die mithilfe von visuellen Daten erstellt werden, die aus der Fertigungsumgebung stammen.

Digitale Zwillinge ermöglichen es Herstellern, Anlagen in Echtzeit zu überwachen, Probleme zu erkennen, bevor sie zu Störungen führen, und Prozessverbesserungen zu testen, ohne die laufende Produktion zu unterbrechen. Diese Technologie sorgt für eine konsistentere Leistung, verbessert die Entscheidungsfindung und reduziert kostspielige Ausfallzeiten.

Bei der Erörterung der Herausforderungen beim Einsatz von Industrierobotern haben wir gesehen, dass viele von ihnen inzwischen von KI und maschinellem Lernen angetrieben werden. Aber wie funktioniert das eigentlich, und welche Rolle spielt KI in der Robotik?

Traditionelle Industrieroboter sind auf feste, sich wiederholende Aufgaben beschränkt. Sie folgen vorprogrammierten Anweisungen und können sich nicht ohne Weiteres an Änderungen in der Produktionslinie anpassen. Dies macht sie in Umgebungen, in denen Flexibilität, Geschwindigkeit und Genauigkeit unerlässlich sind, weniger effizient.

Ohne KI können Roboter Produktfehler nicht in Echtzeit detect oder sich an geringfügige Material- oder Positionsabweichungen anpassen, was häufig zu langsameren Prozessen, mehr Fehlern und längeren Ausfallzeiten führt. KI in der Fertigung ermöglicht es Robotern, über einfache, vorprogrammierte Aufgaben hinauszugehen.

Mit maschinellem Lernen in der Fertigung können Roboter Daten aus ihrer Umgebung analysieren, Muster erkennen und ihre Leistung mit der Zeit verbessern. So kann ein bildverarbeitungsfähiger Roboter beispielsweise verschiedene Objekte auf einem Fließband identifizieren, seine Bewegungen auf der Grundlage dessen, was er sieht, anpassen und sogar Fehler oder Anomalien in Echtzeit detect . Hinter den Kulissen ist die Computer Vision die treibende Kraft hinter dieser Innovation.

Ein bildverarbeitungsfähiger Roboter ist in der Regel mit der notwendigen Hardware-Infrastruktur ausgestattet, um Computer-Vision-Modelle wie Ultralytics YOLO11 auszuführen. Durch die Integration von Kameras und Computer Vision erhält ein Roboter die Fähigkeiten des zugrunde liegenden Modells. Im Fall von YOLO11 bedeutet dies, dass ein Roboter Bildverarbeitungsaufgaben wie Objekterkennung, -verfolgung und -segmentierung durchführen kann.

Ein paar weitere Konzepte im Zusammenhang mit Industrierobotern sind IoT in der Fertigung und Edge Computing. IoT bezieht sich auf ein Netzwerk von verbundenen Geräten, die Daten sammeln und austauschen (hauptsächlich über das Internet). Edge Computing hingegen verarbeitet die Daten direkt an der Quelle, z. B. an einem Roboter oder Sensor, ohne sie zuerst an einen zentralen Server senden zu müssen.

Wenn industrielle IoT-Geräte (IIoT) große Datenmengen erfassen, kann die Übertragung an ein zentrales System in der Cloud zur Analyse zu Verzögerungen (bekannt als Latenz) und Verlangsamungen führen. Durch den Einsatz von Edge Computing in Verbindung mit IoT können Hersteller die Daten jedoch sofort verarbeiten, wodurch Echtzeit-Reaktionen und die Automatisierung ermöglicht werden.

Ein klares Beispiel für das Zusammenspiel von KI und IoT in der Fertigung ist die vorausschauende Wartung (Predictive Maintenance). In intelligenten Fabriken ist eines der Hauptziele von Industrie 4.0, Geräteausfälle vorherzusehen, bevor sie auftreten.

Um dies zu erreichen, müssen IIoT-Geräte voll funktionsfähig und zuverlässig bleiben. Durch die Kombination von Edge Computing, KI und Computer Vision können diese Geräte ihren eigenen Zustand kontinuierlich überwachen, detect wann eine Wartung oder ein Aufladen erforderlich ist, und automatisch die notwendigen Maßnahmen einleiten. Dies sorgt für einen reibungslosen Betrieb der Maschinen, reduziert ungeplante Ausfallzeiten und verbessert die Gesamteffizienz.

Nachdem wir nun ein besseres Verständnis von Technologien wie KI, Computer Vision, IoT und Edge Computing haben, wollen wir untersuchen, wie diese zusammenarbeiten können, um die Fertigungsautomatisierung effizienter zu gestalten.

Das Hauptziel der Automatisierung ist die Rationalisierung von Prozessen, um sie schneller, zuverlässiger und weniger anfällig für menschliche Fehler zu machen. Nehmen wir zum Beispiel eine Fabrik, die Unterhaltungselektronik wie Smartphones montiert. Vision-fähige Roboterarme können die heikle Aufgabe übernehmen, winzige Komponenten präzise auf Leiterplatten zu platzieren.

Gleichzeitig können KI-gestützte Bildverarbeitungssysteme jeden Montageschritt überprüfen und Fehler wie falsch ausgerichtete Teile oder fehlerhafte Lötstellen in Echtzeit erkennen. In der Zwischenzeit können IoT-Sensoren Umweltfaktoren wie Temperatur, Staub und Vibrationen überwachen, die die Qualität empfindlicher Komponenten beeinträchtigen könnten.

Durch Edge Computing kann das System diese Daten sofort verarbeiten und Ad-hoc-Anpassungen vornehmen, wie z. B. das Anhalten der Linie oder das Neukalibrieren eines Roboters, ohne auf cloudbasierte Antworten zu warten. Zusammen kann automatisierte Fertigung eine Produktionslinie schaffen, die schneller, genauer und hochgradig anpassungsfähig ist, was zu einer höheren Produktqualität und niedrigeren Betriebskosten führt.

Die Zukunft der Industrieroboter entwickelt sich rasant, wobei Technologien wie Vision AI in der Fertigung und das IoT eine wichtige Rolle spielen. Mit diesen Tools können Roboter sehen, woran sie arbeiten, Fehler erkennen, die Produktqualität überprüfen und Probleme vorhersagen, während sie auftreten. Viele Hersteller nutzen diese Systeme bereits, um ihre Abläufe effizienter und konsistenter zu gestalten.

Der Markt für Industrieroboter wächst stetig, und dieses Wachstum resultiert aus ständigen Verbesserungen in der Robotik, einem einfacheren Zugang zu qualifizierten Ingenieuren und dem Einsatz von Simulation und virtuellem Testen. Diese Entwicklungen beschleunigen die Entwicklung und Feinabstimmung von Robotern für den realen Einsatz. Da immer mehr Fabriken digitale Werkzeuge und Automatisierung einführen, werden sie flexibler, zuverlässiger und besser gerüstet, um zukünftige Herausforderungen zu bewältigen.

Treten Sie unserer Community und unserem GitHub-Repository bei, um mehr über KI zu erfahren. Auf unseren Lösungsseiten finden Sie Informationen zu KI im Einzelhandel und Computer Vision in der Landwirtschaft. Entdecken Sie unsere Lizenzoptionen und beginnen Sie noch heute mit der Entwicklung von Computer Vision!