Maschinelles Sehen

Entdecken Sie, wie maschinelles Sehen die industrielle Inspektion und Steuerung automatisiert. Erfahren Sie, wie Sie Ultralytics für die Echtzeit-Fehlererkennung und Roboterpräzision einsetzen können.

Maschinelles Sehen bezeichnet die Integration von optischen Sensoren, digitaler Bildgebungshardware und Bildverarbeitungsalgorithmen

in industrielle Anlagen zur Automatisierung visueller Inspektions- und Steuerungsaufgaben. Obwohl es auf denselben Grundlagen wie allgemeinere

Technologien der künstlichen Intelligenz basiert, unterscheidet sich maschinelles Sehen durch seinen technischen Fokus auf die Interaktion mit physischen

Umgebungen in Echtzeit. Sie fungiert als „Augen” einer Produktionslinie oder eines autonomen Systems und erfasst visuelle

Daten, die es Steuerungssystemen ermöglichen, Fehler zu identifizieren, Produkte zu sortieren und Roboterarme mit hoher Präzision zu steuern. Durch die

Kombination von Spezialkameras mit hochentwickelter Software verbessern diese Systeme die Qualitätskontrolle und die betriebliche

Effizienz in Branchen, die von der Automobilherstellung bis zur pharmazeutischen Verpackung reichen.

Maschinelles Sehen vs. Computer Vision

Obwohl die Begriffe oft synonym verwendet werden, gibt es einen funktionalen Unterschied zwischen

Maschinelles Sehen und Computersehen. Computersehen (CV) ist das übergreifende akademische und technologische Gebiet, das sich mit der Extraktion aussagekräftiger

Informationen aus digitalen Bildern befasst. Maschinelles Sehen (MV) bezieht sich speziell auf die Anwendung von CV in industriellen oder

praktischen Umgebungen, in denen das System mit anderer Hardware interagieren muss.

Ein Computer-Vision-Modell könnte beispielsweise einen medizinischen Datensatz analysieren, um Trends in Röntgenbildern zu erkennen, während ein maschinelles

Bildverarbeitungssystem Edge-Computing nutzt, um einen

pneumatischen Aktuator auszulösen, der eine beschädigte Flasche innerhalb von Millisekunden vom Förderband entfernt. MV-Systeme legen Wert auf Geschwindigkeit,

Zuverlässigkeit und Integration mit Ein-/Ausgabegeräten (I/O) und setzen Modelle häufig auf

eingebetteten Geräten

ein, um eine geringe Latenz zu erreichen.

Kernkomponenten und Technologie

Ein typisches Bildverarbeitungssystem basiert auf einer eng integrierten Pipeline aus Hardware und Software. Es beginnt mit dem

Bildaufnahmesubsystem, das eine spezielle Beleuchtung zur Hervorhebung von Merkmalen und

Bildsensoren (wie

CMOS oder CCD) zur Erfassung hochauflösender Bilder umfasst. Diese Daten werden an eine Verarbeitungseinheit – häufig einen Industrie-PC

oder eine Smart-Kamera – übertragen, wo Algorithmen die Pixeldaten analysieren.

Moderne Systeme nutzen zunehmend

Deep Learning, um komplexe Variationen zu verarbeiten, die

herkömmliche regelbasierte Algorithmen nicht bewältigen können. Neuronale Netze wie das hochmoderne

YOLO26 ermöglichen es maschinellen Bildverarbeitungssystemen, aus Beispielen zu lernen,

anstatt sich auf starre Programmierung zu verlassen. Diese Umstellung ermöglicht eine

adaptive Fertigung, bei der Systeme

neue Produktvarianten ohne umfangreiche Neuprogrammierung erkennen können.

Anwendungsfälle in der Praxis

Maschinelles Sehen treibt die Automatisierung in verschiedenen Branchen voran und gewährleistet eine Konsistenz, die menschliche Inspektionen nicht erreichen können.

Automatisierte optische Inspektion (AOI)

In der Elektronikfertigung sind AOI-Systeme für die Qualitätssicherung von entscheidender Bedeutung. Da Leiterplatten immer kleiner und

komplexer werden, ist es für das menschliche Auge schwierig, die Komponenten zu überprüfen. Bildverarbeitungssysteme nutzen die

Objekterkennung, um fehlende, schräge oder falsche

Komponenten auf einer Leiterplatte (PCB) zu identifizieren. Durch den Einsatz der

Instanzsegmentierung kann das System den genauen

Lötbereich berechnen, um die elektrische Konnektivität sicherzustellen. Wird ein Defekt gefunden, kennzeichnet das System die Platine automatisch für die

Nachbearbeitung und verhindert so, dass fehlerhafte Elektronik auf den Verbrauchermarkt gelangt.

Bildverarbeitungsgesteuerte Robotik (VGR)

Roboter, die in der Logistik und Lagerhaltung eingesetzt werden, sind für die Navigation und Manipulation auf maschinelles Sehen angewiesen. Bei einem als

Bin Picking bezeichneten Prozess muss ein Roboter zufällig gestapelte Gegenstände lokalisieren und korrekt greifen. Dies erfordert eine

Posenabschätzung, die die Ausrichtung und die Schlüsselpunkte

eines Objekts im 3D-Raum bestimmt. Durch die Verarbeitung visueller Eingaben passt der Roboter seinen Greifwinkel dynamisch an. Diese

Integration von KI in die Robotik ermöglicht flexible

Automatisierungslinien, die unterschiedliche Produktformen ohne mechanische Umrüstung verarbeiten können.

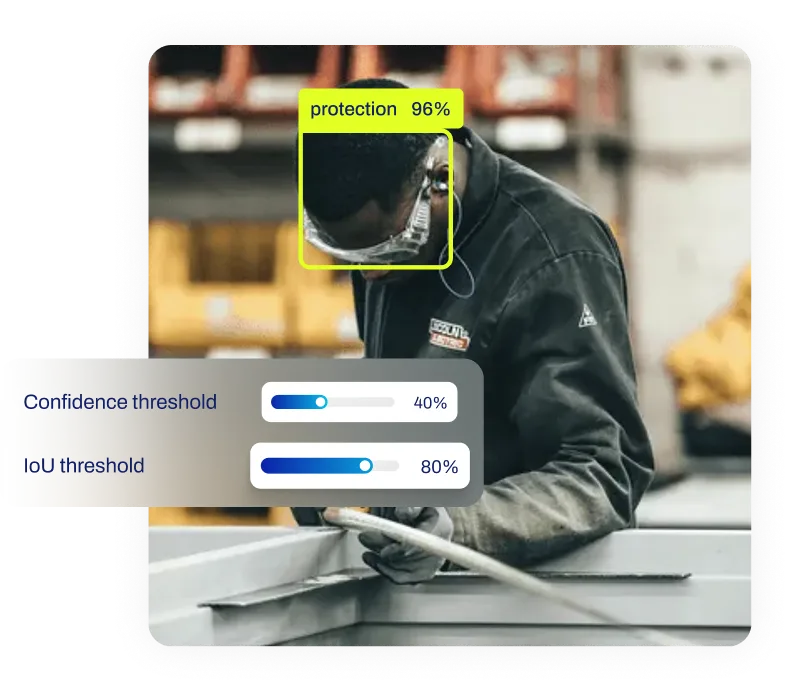

Implementierung von maschinellem Sehen mit YOLO26

Die Entwicklung von Bildverarbeitungsanwendungen ist mit modernen Frameworks wesentlich einfacher geworden. Ultralytics vereinfacht den Prozess der Kennzeichnung industrieller

Datensätze und des Trainings von Modellen, die für den Einsatz am Netzwerkrand optimiert sind. Nachfolgend finden Sie ein Beispiel dafür, wie ein Entwickler

Python verwenden könnte, Python eine Fehlererkennungsprüfung mit dem neuesten YOLO durchzuführen.

from ultralytics import YOLO

# Load a custom YOLO26 model trained for detecting manufacturing defects

# 'yolo26n.pt' is the nano version, optimized for high-speed inference

model = YOLO("yolo26n.pt")

# Run inference on an image from the production line

# 'conf=0.6' sets a strict confidence threshold to avoid false positives

results = model.predict(source="conveyor_belt_feed.jpg", conf=0.6)

# Process results to trigger an action (e.g., stopping the line)

for r in results:

if len(r.boxes) > 0:

print(f"Defect Detected: {r.names[int(r.boxes.cls[0])]}")

# Logic to trigger hardware rejection mechanism would go here

Die Zukunft: Industrie 4.0 und darüber hinaus

Die industrielle Bildverarbeitung ist eine Säule von Industrie 4.0 und ermöglicht die

Schaffung intelligenter Fabriken, in denen Daten nahtlos zwischen visuellen Sensoren und zentralen Managementsystemen fließen. Mit der

Verbesserung von Technologien wie der synthetischen Datengenerierung wird das

Trainieren von Bildverarbeitungsmodellen für seltene Fehler einfacher, was die Zuverlässigkeit des Systems weiter erhöht. Die Konvergenz von 5G-Konnektivität

und Edge-KI stellt sicher, dass die industrielle Bildverarbeitung

auch weiterhin der Haupttreiber für industrielle Autonomie und Effizienz sein wird.

.webp)