Tìm hiểu về sản xuất bồi đắp: Công nghệ & các trường hợp sử dụng

Khám phá các nguyên tắc cốt lõi của sản xuất bồi đắp, các công nghệ hàng đầu, các ứng dụng thực tế và vai trò của thị giác máy tính trong việc thúc đẩy lĩnh vực này.

.webp)

Khám phá các nguyên tắc cốt lõi của sản xuất bồi đắp, các công nghệ hàng đầu, các ứng dụng thực tế và vai trò của thị giác máy tính trong việc thúc đẩy lĩnh vực này.

.webp)

Sản xuất bồi đắp (AM), còn được gọi là in 3D, đang thay đổi cách thức sản xuất sản phẩm. Thay vì cắt hoặc tạo hình vật liệu như các phương pháp truyền thống, AM xây dựng các đối tượng từng lớp bằng cách sử dụng các mô hình 3D kỹ thuật số.

Từ hàng không vũ trụ và chăm sóc sức khỏe đến ô tô và hàng tiêu dùng, in 3D và sản xuất bồi đắp đang giúp các nhà sản xuất suy nghĩ lại về cách họ thiết kế, xây dựng và cung cấp sản phẩm. Trong bài viết này, chúng ta sẽ xem xét kỹ hơn về sản xuất bồi đắp, các ứng dụng thực tế của nó và vai trò ngày càng tăng của thị giác máy tính trong việc thúc đẩy sản xuất bồi đắp. Hãy bắt đầu!

Sản xuất bồi đắp là một quy trình chế tạo kỹ thuật số được sử dụng để tạo ra các vật thể vật lý bằng cách lắng đọng vật liệu từng lớp, theo hướng dẫn từ một mô hình 3D. Bắt đầu với tệp thiết kế có sự hỗ trợ của máy tính (CAD), mô hình được cắt thành các mặt cắt ngang mỏng. Các phần hoặc lớp này hướng dẫn một máy, như máy in 3D, để lắng đọng các vật liệu như nhựa, nhựa hoặc kim loại cho đến khi đối tượng hoàn thành.

Với công nghệ sản xuất bồi đắp (additive manufacturing), việc tạo ra các hình học phức tạp, cấu trúc nhẹ và các bộ phận tùy chỉnh trở nên dễ dàng hơn mà không cần các công cụ chuyên dụng. Nó cũng hỗ trợ tạo mẫu nhanh, cho phép các nhóm kiểm tra và tinh chỉnh thiết kế nhanh hơn, đồng thời cho phép sản xuất theo yêu cầu.

Trước khi tìm hiểu lý do tại sao in 3D bồi đắp (additive 3D printing) tạo ra sự khác biệt, hãy nhanh chóng so sánh nó với quy trình sản xuất trừ (subtractive manufacturing) truyền thống.

Sản xuất trừ tạo ra các bộ phận bằng cách loại bỏ vật liệu khỏi một khối rắn bằng các công cụ như máy khoan, máy tiện hoặc máy phay. Đây là một phương pháp phổ biến trong các ngành công nghiệp đòi hỏi độ chính xác cao và khối lượng sản xuất lớn.

Sản xuất bồi đắp thực hiện theo cách tiếp cận ngược lại. Nó xây dựng các bộ phận từng lớp từ một thiết kế kỹ thuật số, chỉ thêm vật liệu khi cần thiết. Điều này làm cho nó hiệu quả hơn, giảm lãng phí và cho phép các thiết kế phức tạp và tùy chỉnh mà khó đạt được với các phương pháp truyền thống.

Một trong những lý do chính khiến sản xuất bồi đắp đang được áp dụng nhanh chóng là khả năng tăng tốc độ phát triển sản phẩm và giảm lãng phí. Bằng cách xây dựng các bộ phận trực tiếp từ các thiết kế kỹ thuật số, các nhà sản xuất có thể chuyển từ ý tưởng sang nguyên mẫu một cách nhanh chóng.

Ngoài ra, AM còn hiệu quả với vật liệu, cắt giảm chất thải tới 90% so với các quy trình sản xuất truyền thống. Trên hết, nó cho phép tùy chỉnh hàng loạt và giúp dễ dàng sản xuất các bộ phận đơn lẻ hoặc độc đáo mà không tốn chi phí hoặc chậm trễ trong việc trang bị lại.

Những ưu điểm này đang dẫn đến sự thay đổi trong cách thức và địa điểm sản xuất sản phẩm. Quy trình sản xuất bồi đắp (additive manufacturing) giúp bản địa hóa sản xuất, giảm sự phụ thuộc vào các nhà máy tập trung và chuỗi cung ứng dài. Điều này đặc biệt có tác động lớn trong các ngành như hàng không vũ trụ, y tế và ô tô, nơi tốc độ hoàn thành nhanh, độ chính xác và khả năng thích ứng là rất quan trọng.

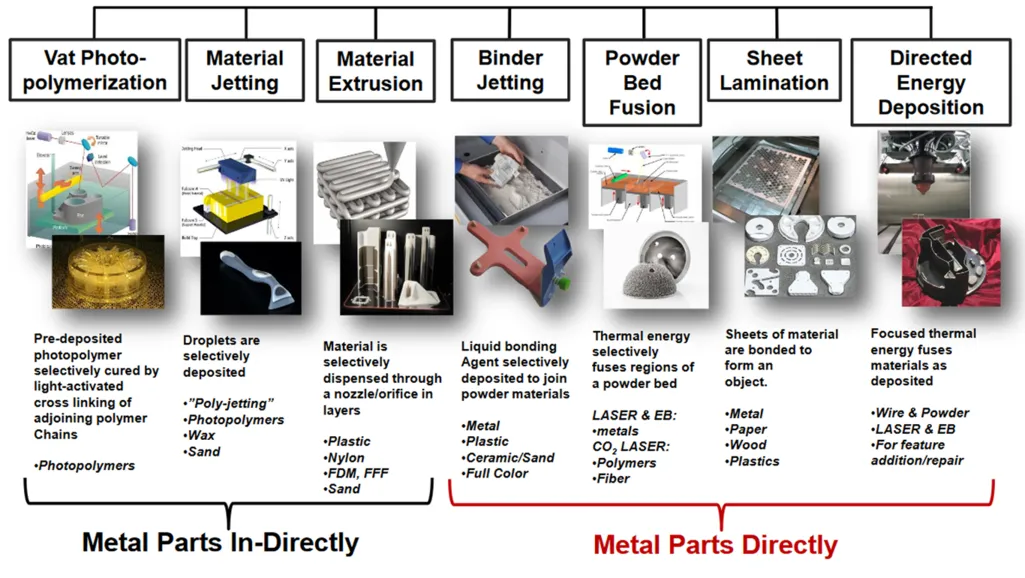

Sản xuất bồi đắp bao gồm nhiều hơn một quy trình. Nó là một thuật ngữ chung cho một nhóm các công nghệ liên quan đến in 3D. Mỗi loại cụ thể sử dụng các vật liệu và phương pháp khác nhau.

Dưới đây là một số ví dụ phổ biến về các công nghệ sản xuất bồi đắp khác nhau:

Giờ đây, khi đã hiểu rõ hơn về cách thức hoạt động của sản xuất bồi đắp, hãy cùng khám phá một số ví dụ về cách nó đang được sử dụng trong các ngành công nghiệp khác nhau để thúc đẩy sự đổi mới và hiệu quả.

Ví dụ: trong lĩnh vực hàng không vũ trụ, quy trình sản xuất bồi đắp được sử dụng để sản xuất các bộ phận cấu trúc nhẹ, giúp giảm tiêu thụ nhiên liệu đồng thời vẫn duy trì độ bền và an toàn. Tương tự, trong lĩnh vực chăm sóc sức khỏe, sản xuất bồi đắp cho phép tạo ra các thiết bị cấy ghép, bộ phận giả và hướng dẫn phẫu thuật tùy chỉnh phù hợp với từng bệnh nhân, cải thiện kết quả và sự thoải mái.

Một lĩnh vực khác đang được tăng cường nhờ in 3D là ngành công nghiệp ô tô, nơi các nhà sản xuất sử dụng công nghệ sản xuất bồi đắp để tạo mẫu nhanh, kiểm tra chức năng và sản xuất số lượng nhỏ các công cụ và phụ tùng thay thế. Trong khi đó, trong hàng tiêu dùng, nhiều thương hiệu khác nhau đang sử dụng in 3d bồi đắp để cung cấp các sản phẩm được cá nhân hóa và các mặt hàng phiên bản giới hạn mà không cần khuôn truyền thống.

Cho đến nay, tất cả các ví dụ chúng ta đã thảo luận đều ở quy mô nhỏ hơn, nhưng sản xuất bồi đắp cũng đang tạo ra tác động trong các ứng dụng quy mô lớn như xây dựng và kiến trúc. Trong lĩnh vực này, các máy sản xuất bồi đắp công nghiệp đang được sử dụng để xây dựng các thành phần cấu trúc, và thậm chí toàn bộ ngôi nhà, từng lớp một, bằng cách sử dụng các vật liệu như bê tông. Các phương pháp này có thể giảm đáng kể thời gian xây dựng, giảm lãng phí vật liệu và giảm chi phí nhân công.

Khi công nghệ sản xuất bồi đắp tiếp tục phát triển, các xu hướng mới đang thúc đẩy các giới hạn của những gì có thể.

Một ví dụ thú vị là việc sử dụng thiết kế tạo sinh (generative design) được hỗ trợ bởi AI, tạo ra các hình học bộ phận được tối ưu hóa. Ngoài ra, các kỹ thuật sản xuất kết hợp (hybrid manufacturing), kết hợp các phương pháp đắp lớp và truyền thống, đang ngày càng được ưa chuộng vì chúng kết hợp độ chính xác của gia công và sự tự do sáng tạo của in 3D. Tính bền vững là một trọng tâm ngày càng tăng khác, với các vật liệu và quy trình mới nhằm giảm sử dụng năng lượng và giảm thiểu chất thải.

Đồng thời, sản xuất bồi đắp (additive manufacturing) đang trở nên thông minh hơn. Khi các công nghệ sản xuất bồi đắp tích hợp với bản sao số (digital twins), Internet of Things (IoT) và nhà máy thông minh, chúng ngày càng trở nên kết nối và thông minh hơn. Trên thực tế, AM được coi là một yếu tố then chốt của Industry 4.0, hỗ trợ các hệ thống sản xuất thích ứng, hướng dữ liệu và hiệu quả hơn.

Đây là cái nhìn sơ lược về những lợi ích chính mà in 3D bồi đắp mang lại trong các ngành công nghiệp:

Mặc dù in 3D mang lại nhiều lợi thế, nhưng cũng có một vài hạn chế cần xem xét. Dưới đây là một số thách thức chính của sản xuất bồi đắp:

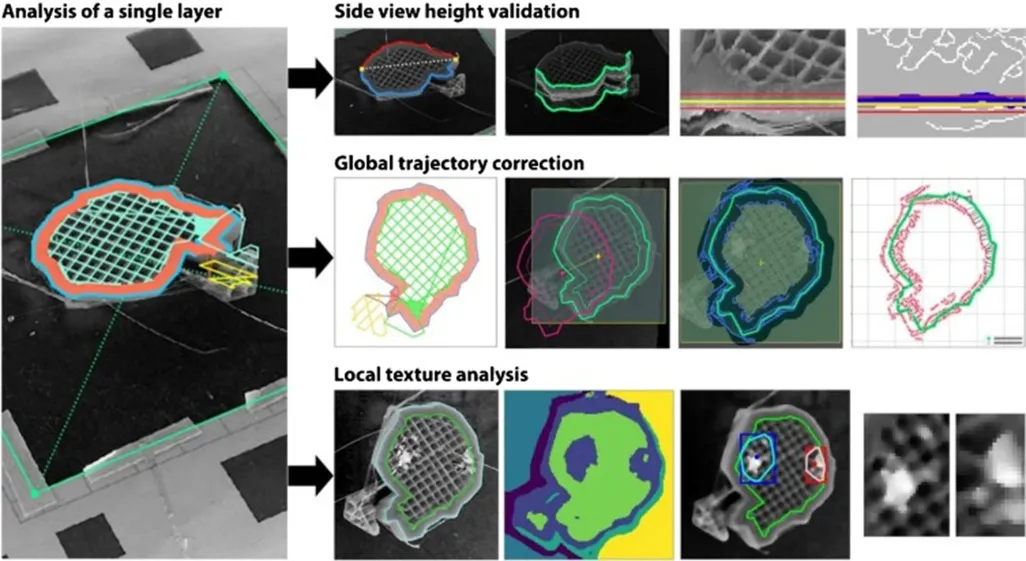

Các công nghệ tiên tiến như thị giác máy tính , một nhánh của AI cho phép máy móc hiểu và phân tích hình ảnh, đang giúp giải quyết một số thách thức của in 3D. Thị giác AI cho phép các nhà sản xuất theo dõi các bản in theo thời gian thực, detect phát hiện sớm các lỗi và cải thiện độ chính xác tổng thể.

Khi kết hợp với AI trong sản xuất, thị giác máy tính cũng hỗ trợ bảo trì dự đoán và tự động hóa quy trình. Ví dụ: nó có thể tự động tạm dừng một công việc in nếu phát hiện thấy lỗi hoặc sự không nhất quán về vật liệu, giảm lãng phí và tránh các bản dựng không thành công.

Các ngành công nghiệp trên khắp thế giới đang áp dụng các công nghệ sản xuất bồi đắp để sản xuất các bộ phận phức tạp nhanh hơn, với ít chất thải hơn và tự do thiết kế lớn hơn. So với sản xuất thông thường, các quy trình sản xuất bồi đắp này cung cấp các giải pháp thông minh hơn, bền vững hơn. Khi ngày càng có nhiều nhà sản xuất khám phá những gì in 3D và sản xuất bồi đắp có thể làm, tương lai của sản xuất đang trở nên linh hoạt, hiệu quả và sáng tạo hơn.

Bạn muốn tìm hiểu thêm về AI? Khám phá kho lưu trữ GitHub của chúng tôi, kết nối với cộng đồng của chúng tôi và xem các tùy chọn cấp phép của chúng tôi để khởi động dự án thị giác máy tính của bạn. Tìm hiểu cách các đổi mới như AI trong bán lẻ và thị giác máy tính trong chăm sóc sức khỏe đang định hình tương lai.