Uso de la IA para la detección y segmentación de grietas

Descubra por qué es importante detect grietas en entornos industriales y cómo la detección de grietas mediante modelos de aprendizaje profundo como Ultralytics YOLOv8 automatiza este proceso.

Descubra por qué es importante detect grietas en entornos industriales y cómo la detección de grietas mediante modelos de aprendizaje profundo como Ultralytics YOLOv8 automatiza este proceso.

Cuando se observa una grieta en una superficie, puede parecer un problema menor, pero es un buen indicador temprano de daños estructurales graves. Por ejemplo, los puentes se inspeccionan regularmente para detectar grietas, y representan el 90% de todos los daños en los puentes cada año. Tradicionalmente, la inspección de grietas se realiza manualmente y puede llevar mucho tiempo. La inteligencia artificial (IA) puede intervenir para simplificar la detección de grietas.

Más allá de los puentes, la detección de grietas mediante aprendizaje profundo es útil en muchos entornos industriales. Ayuda a garantizar la integridad de los edificios en la construcción, evita costosos tiempos de inactividad en la fabricación y hace que las inspecciones de carreteras y pavimentos sean más seguras y eficaces. En este artículo, examinaremos más de cerca cómo puede utilizar modelos de IA y visión por ordenador como Ultralytics YOLOv8 para detect y segment grietas mucho más rápida y fácilmente que los métodos tradicionales.

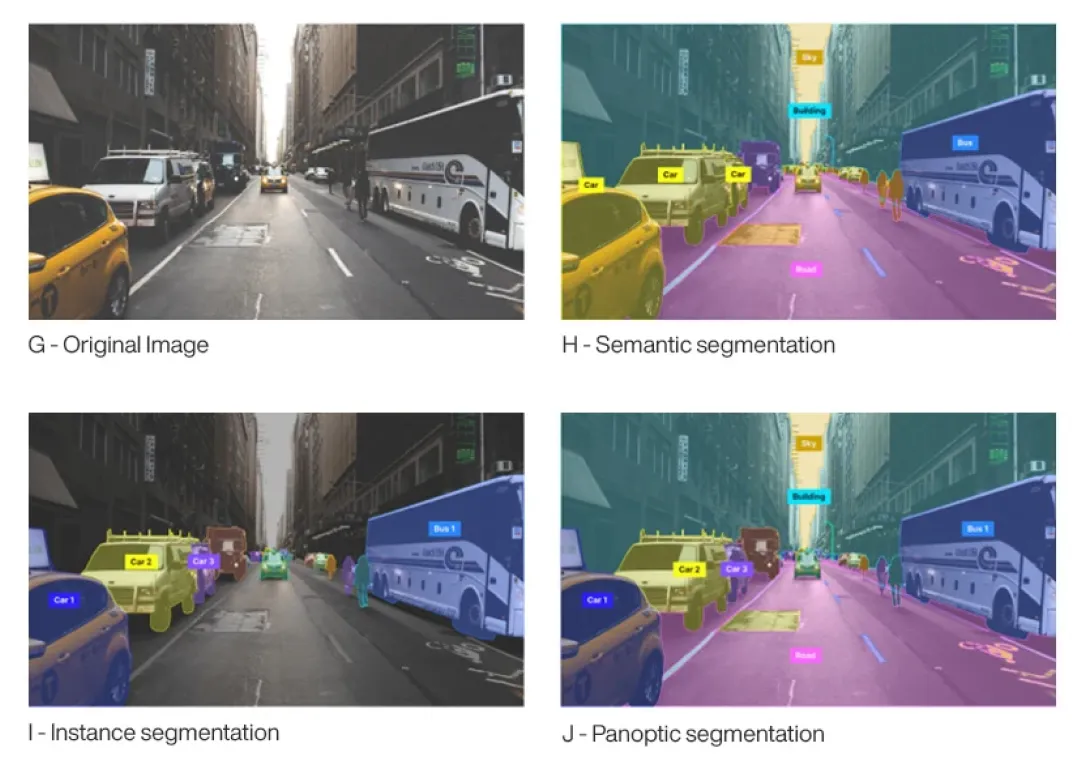

Antes de sumergirnos en la segmentación de grietas, comprendamos la segmentación. La segmentación es una tarea de visión artificial que implica dividir una imagen en diferentes regiones o segmentos. El objetivo es simplificar la imagen y facilitar su análisis. La segmentación te proporciona una comprensión a nivel de píxel, mientras que tareas como la detección de objetos utilizan bounding boxes para identificar y localizar objetos.

Existen diferentes tipos de técnicas de segmentación:

Con respecto a la detección de grietas, la segmentación de instancias es una excelente opción. Al segmentar de forma única cada grieta, podemos identificarlas y analizarlas individualmente. Por ejemplo, podemos calcular el área de una grieta contando el número de píxeles que ocupa en la imagen.

El primer paso para implementar la segmentación de grietas es considerar la configuración correcta de la cámara, que puede diferir dependiendo de la aplicación. Si está inspeccionando una estructura más grande como un edificio, el uso de drones podría ser el mejor enfoque para capturar imágenes de alta resolución desde varios ángulos. Por otro lado, si está inspeccionando láminas de metal después de la fabricación, podría ser mejor usar cámaras fijas de alta resolución colocadas estratégicamente para capturar imágenes detalladas de las superficies.

Una vez que haya finalizado la configuración de la cámara, puede entrenar un modelo de visión por ordenador que admita la segmentación de instancias, como YOLOv8. El conjunto de datos de segmentación de grietasRoboflow Universe contiene imágenes anotadas de grietas y puede utilizarse para entrenar el modelo. También puede crear su propio conjunto de datos mediante la captura y anotación de imágenes de grietas específicas para su aplicación.

El modelo aprende a segment grietas mediante aprendizaje supervisado. Durante el entrenamiento, recibe imágenes y etiquetas que muestran dónde están las grietas. El modelo ajusta sus parámetros internos para minimizar la diferencia entre sus predicciones y las etiquetas reales. Tras el entrenamiento, puede utilizarse para analizar nuevas imágenes y segment cada grieta de forma única.

.png)

La detección y segmentación de grietas son increíblemente útiles en diversas aplicaciones industriales, desde el mantenimiento de infraestructuras hasta el control de calidad en la fabricación. Al identificar y analizar con precisión las grietas, estas técnicas ayudan a promover la seguridad, la longevidad y la calidad en muchos campos. Echemos un vistazo a algunos ejemplos.

Las grietas en las carreteras son un problema común causado por las condiciones climáticas, el tráfico pesado y el desgaste natural. Los cambios en la temperatura pueden hacer que el pavimento se expanda y se contraiga, lo que provoca grietas. Los vehículos pesados añaden tensión a la superficie de la carretera, y el agua que se filtra en las pequeñas grietas puede ensancharlas y profundizarlas con el tiempo. Estas grietas pueden provocar un desgaste prematuro, fallos estructurales y un mayor peligro para las personas que conducen por la carretera. La detección temprana mediante la segmentación de grietas puede ayudar a agilizar el mantenimiento de las carreteras.

.png)

Las grietas detectadas y segmentadas mediante visión artificial se pueden clasificar en niveles de gravedad baja, media y alta en función de su tamaño. La clasificación de las grietas ayuda a los equipos de mantenimiento a priorizar. Por ejemplo, las grietas de alta gravedad pueden abordarse primero para evitar fallos críticos y mejorar la seguridad vial, mientras que las grietas de gravedad media y baja pueden programarse para reparaciones posteriores y revisiones rutinarias. De este modo, el equipo de mantenimiento puede optimizar el uso de los recursos, reducir los costos de mantenimiento y minimizar las interrupciones para los usuarios de la carretera.

La detección de grietas también puede utilizarse para mantener la calidad y la seguridad de los edificios y otras estructuras. Al igual que las carreteras, los edificios pueden desarrollar grietas debido a los cambios climáticos, la fatiga de los materiales y el desgaste normal. La maquinaria pesada utilizada durante la construcción también puede ejercer una presión adicional sobre las estructuras, causando más grietas.

.png)

Al identificar y abordar con precisión las grietas, la vida útil de los edificios y las estructuras puede prolongarse significativamente. Los datos recogidos de los sistemas de detección de grietas también pueden utilizarse para mejorar las normas y reglamentos de construcción. Mediante el análisis de los patrones y las causas de las grietas en diferentes proyectos, los expertos del sector pueden desarrollar mejores prácticas y materiales de construcción.

En la industria del petróleo y el gas, la detección de grietas es esencial para mantener la seguridad y la fiabilidad de los oleoductos, los tanques de almacenamiento y otras infraestructuras vitales. Los oleoductos suelen cubrir largas distancias y se enfrentan a duras condiciones ambientales que pueden provocar cambios de presión y fatiga del material, lo que provoca grietas. Tradicionalmente, la detección de grietas se realiza mediante indicadores de inspección de tuberías (pigs), pruebas ultrasónicas y radiografía. Si estas grietas no se detectan y se reparan a tiempo, pueden provocar problemas graves como fugas y explosiones. Las grietas en esta industria suponen un enorme riesgo para el medio ambiente y los seres humanos.

La segmentación de grietas mediante visión artificial permite la supervisión continua del estado de las tuberías. Los equipos de mantenimiento pueden realizar reparaciones oportunas y prevenir posibles desastres identificando las grietas en una fase temprana.

La inspección automatizada mediante segmentación de grietas está transformando el control de calidad en la fabricación. Anteriormente, la detección de grietas se realizaba mediante comprobaciones visuales, inspección por líquidos penetrantes e inspección por partículas magnéticas. Al integrar sistemas avanzados de imagen y visión por ordenador en la cadena de producción, los fabricantes pueden detect hasta las grietas y defectos más pequeños en las piezas inmediatamente después de fabricarlas. Cada componente puede comprobarse y cumplir normas de alta calidad antes de llegar a los clientes.

La inspección automatizada mejora la precisión y la eficiencia, proporcionando retroalimentación en tiempo real para que los equipos de producción puedan solucionar rápidamente cualquier problema. Esto ahorra costes al reducir la necesidad de inspecciones manuales y evitar costosas retiradas de productos. Además, estos sistemas recopilan datos valiosos sobre los defectos, lo que ayuda a identificar patrones y mejorar los procesos de fabricación, lo que se traduce en productos más seguros y fiables.

.png)

La detección de grietas mediante el aprendizaje profundo ofrece muchas ventajas, entre ellas la mejora de la seguridad y la toma de decisiones basada en datos. Exploremos algunas de las otras ventajas del uso de la detección de grietas en entornos industriales:

A pesar de sus ventajas, la segmentación de grietas también tiene algunos inconvenientes. Los altos costes iniciales de infraestructura pueden ser preocupantes para las organizaciones más pequeñas, y la complejidad del sistema requiere formación y mantenimiento continuos. Estas son algunas de las otras desventajas de utilizar la segmentación de grietas en aplicaciones industriales:

La segmentación y detección de grietas pueden desempeñar un papel fundamental para mantener nuestra infraestructura industrial segura y duradera. Mediante el uso de tecnologías avanzadas como el aprendizaje profundo y la visión artificial, podemos detectar problemas estructurales de forma temprana y solucionarlos antes de que se conviertan en problemas importantes. Este enfoque proactivo ahorra tiempo y dinero, al tiempo que cumple con las normas de seguridad y reglamentarias. Además, apoya las prácticas sostenibles al minimizar la necesidad de reparaciones extensivas. A pesar de algunos desafíos, como los altos costos iniciales y la complejidad, los beneficios de la segmentación de grietas en diversas industrias la convierten en una herramienta valiosa para mantener y mejorar la calidad de la infraestructura.

Para obtener más información sobre la IA, visite nuestro repositorio de GitHub e interactúe con nuestra comunidad. Explore las aplicaciones de la IA en la fabricación y la agricultura en nuestras páginas de soluciones. 🚀