産業現場でひび割れをdetect ことがなぜ重要なのか、そしてUltralytics YOLOv8 ようなディープラーニングモデルを使用したひび割れ検出がどのようにこのプロセスを自動化するのかを学びましょう。

産業現場でひび割れをdetect ことがなぜ重要なのか、そしてUltralytics YOLOv8 ようなディープラーニングモデルを使用したひび割れ検出がどのようにこのプロセスを自動化するのかを学びましょう。

表面のひび割れを見ると、小さな問題のように思えるかもしれませんが、深刻な構造的損傷の初期の兆候として役立ちます。たとえば、橋梁はひび割れの有無を定期的に検査されており、毎年発生する橋梁損傷の90%を占めています。従来、ひび割れ検査は手作業で行われており、時間がかかる可能性があります。人工知能(AI)は、ひび割れの検出をより簡単にするために介入できます。

橋梁だけでなく、ディープラーニングを使ったひび割れ検出は多くの産業現場で役立っている。建設業では建物の完全性を保証するのに役立ち、製造業ではコストのかかるダウンタイムを防ぎ、道路や舗装の検査をより安全で効果的なものにする。この記事では、以下のようなAIとコンピュータビジョンモデルをどのように使用できるかを詳しく見ていきます。 Ultralytics YOLOv8どのように detect そして segment従来の方法よりもはるかに速く、簡単にクラックを検出し、セグメント化することができます。

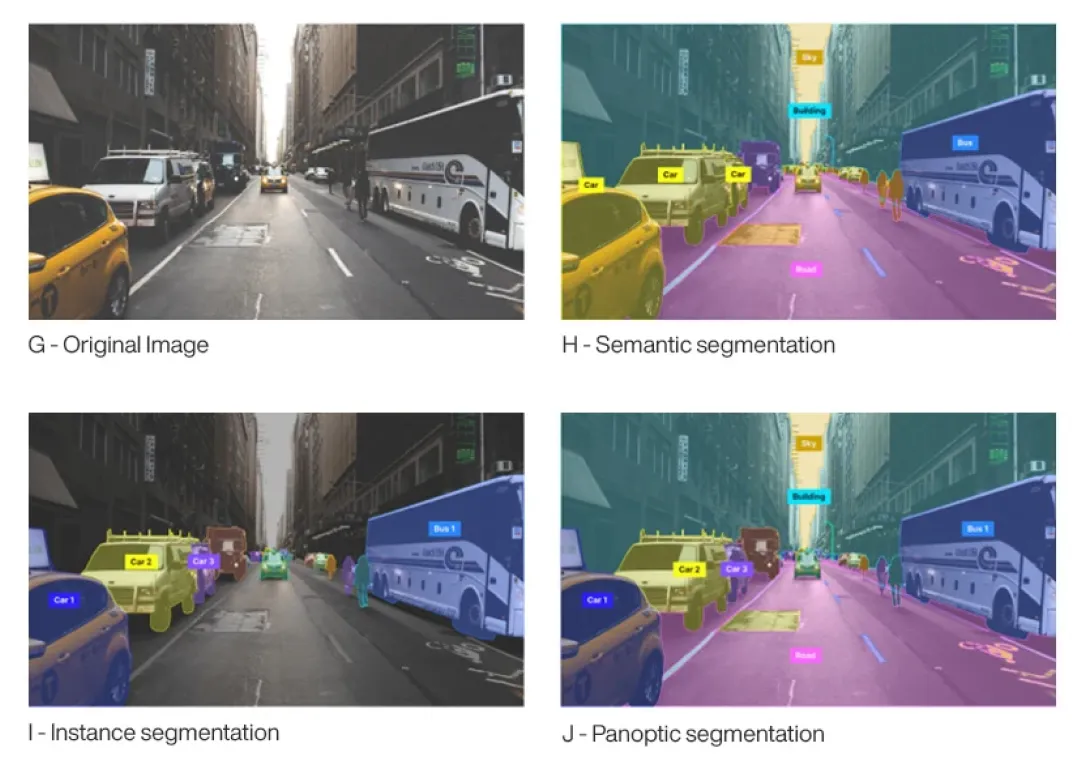

亀裂のセグメンテーションに入る前に、セグメンテーションについて理解しましょう。セグメンテーションは、画像を異なる領域またはセグメントに分割するコンピュータビジョンのタスクです。目標は、画像を単純化して分析しやすくすることです。セグメンテーションはピクセルレベルの理解を提供しますが、物体検出などのタスクではバウンディングボックスを使用して物体を識別し、位置を特定します。

セグメンテーション手法にはさまざまな種類があります。

亀裂の検出に関しては、インスタンスセグメンテーションが最適です。個々の亀裂をユニークにセグメント化することで、それぞれを特定して分析できます。例えば、画像内で亀裂が占めるピクセル数を数えることで、その面積を計算できます。

亀裂セグメンテーションを実装する最初のステップは、アプリケーションに応じて異なる適切なカメラ設定を検討することです。建物のような大きな構造物を検査する場合は、ドローンを使用してさまざまな角度から高解像度画像をキャプチャするのが最良の方法かもしれません。一方、製造後の金属板を検査する場合は、表面の詳細な画像をキャプチャするために戦略的に配置された固定式の高解像度カメラを使用するのが最良かもしれません。

カメラのセットアップが完了したら、YOLOv8ようなインスタンスセグメンテーションをサポートするコンピュータビジョンモデルをトレーニングすることができます。Roboflow Universe Crack Segmentation Datasetには、ひび割れの注釈付き画像が含まれており、モデルの学習に使用できます。また、アプリケーションに特化したひび割れの画像をキャプチャして注釈を付けることで、独自のデータセットを作成することもできます。

このモデルは、教師あり学習によってひび割れのsegment 学習する。学習中、モデルには画像とひび割れの位置を示すラベルが入力される。モデルは予測値と実際のラベルの差を最小化するように内部パラメータを調整する。学習後は、新しい画像の解析に使用し、各ひび割れを一意にsegment ことができる。

.png)

亀裂の検出とセグメンテーションは、インフラのメンテナンスから製造業における品質管理まで、さまざまな産業用途で非常に役立ちます。これらの技術は、亀裂を正確に特定して分析することにより、多くの分野で安全性、寿命、品質の向上に貢献します。いくつかの例を見てみましょう。

道路のひび割れは、気象条件、交通量の多さ、自然な摩耗によって引き起こされる一般的な問題です。温度変化により、舗装が膨張および収縮し、ひび割れが発生する可能性があります。大型車両は路面にストレスを与え、小さなひび割れに水が浸入すると、時間とともにひび割れが広がり深くなる可能性があります。これらのひび割れは、早期の摩耗、構造的な故障、および道路を運転する人々への危険性の増加につながる可能性があります。ひび割れセグメンテーションを使用した早期検出は、道路のメンテナンスを効率化するのに役立ちます。

.png)

コンピュータビジョンを使用して検出およびセグメント化された亀裂は、そのサイズに基づいて、低、中、高の重大度レベルに分類できます。亀裂を分類することで、メンテナンスチームは優先順位を付けることができます。たとえば、重大度の高い亀裂は、重大な故障を防ぎ、道路の安全性を向上させるために最初に処理できます。一方、中程度および低程度の亀裂は、その後の修理および定期的なチェックのためにスケジュールできます。そうすることで、メンテナンスチームはリソースの使用を最適化し、メンテナンスコストを削減し、道路利用者の混乱を最小限に抑えることができます。

亀裂検出は、建物やその他の構造物の品質と安全性を維持するためにも使用できます。道路と同様に、建物も天候の変化、材料の疲労、通常の摩耗により亀裂が発生する可能性があります。建設中に使用される重機も構造物に過度のストレスを与え、より多くの亀裂を引き起こす可能性があります。

.png)

亀裂を正確に特定して対処することで、建物や構造物の寿命を大幅に延ばすことができます。亀裂検出システムから収集されたデータは、建設基準と規制を改善するためにも使用できます。さまざまなプロジェクトにおける亀裂のパターンと原因を分析することにより、業界の専門家はより優れた建設慣行と材料を開発できます。

石油およびガス産業では、亀裂検出は、パイプライン、貯蔵タンク、およびその他の重要なインフラストラクチャの安全性と信頼性を維持するために不可欠です。パイプラインは多くの場合、長距離にわたって敷設されており、圧力変化や材料疲労を引き起こす可能性のある過酷な環境条件に直面し、亀裂につながる可能性があります。従来、亀裂検出は、パイプライン検査ゲージ(PIG)、超音波検査、および放射線検査を使用して行われています。これらの亀裂が早期に検出および修正されない場合、漏れや爆発などの深刻な問題につながる可能性があります。この業界の亀裂は、環境と人間にとって大きなリスクとなります。

コンピュータビジョンを使用した亀裂セグメンテーションにより、パイプラインの状態を継続的に監視できます。メンテナンスチームは、亀裂を早期に特定することで、タイムリーな修理を行い、潜在的な災害を防ぐことができます。

クラック・セグメンテーションを用いた自動検査は、製造業における品質管理に変革をもたらしつつある。従来、クラックの検出は、目視検査、染料浸透探傷検査、磁粉探傷検査によって行われていた。先進的な画像処理システムとコンピューター・ビジョン・システムを製造ラインに組み込むことで、メーカーは製造直後の部品にある小さな亀裂や欠陥もdetect ことができる。すべての部品がチェックされ、顧客の手元に届く前に高品質基準を満たすようにすることができる。

自動検査は精度と効率を向上させ、リアルタイムのフィードバックを提供することで、製造チームは問題点を迅速に修正できます。これにより、手動検査の必要性が減り、高額なリコールの発生を防ぐことでコストを削減できます。また、これらのシステムは欠陥に関する貴重なデータを収集し、パターンを特定して製造プロセスを改善し、より安全で信頼性の高い製品の製造に繋げます。

.png)

深層学習を使用した亀裂検出は、安全性の向上やデータに基づいた意思決定など、多くの利点をもたらします。産業環境における亀裂検出の使用におけるその他の利点について見ていきましょう。

クラックセグメンテーションには利点がある一方で、いくつかの欠点もあります。初期のインフラストラクチャコストが高いことは中小企業にとって懸念事項となる可能性があり、システムの複雑さには継続的なトレーニングとメンテナンスが必要です。産業用途でクラックセグメンテーションを使用するその他のデメリットを以下に示します。

亀裂のセグメンテーションと検出は、産業インフラを安全かつ耐久性に保つ上で重要な役割を果たすことができます。深層学習やコンピュータビジョンなどの高度な技術を使用することで、構造上の問題を早期に発見し、重大な問題になる前に修正できます。このプロアクティブなアプローチは、時間とコストを節約しながら、安全および規制基準を満たします。さらに、大規模な修理の必要性を最小限に抑えることで、持続可能な取り組みをサポートします。初期費用が高い、複雑であるなどの課題はありますが、さまざまな産業における亀裂セグメンテーションの利点は、インフラの品質を維持および改善するための貴重なツールとなります。

AIの詳細については、GitHubリポジトリにアクセスし、コミュニティにご参加ください。ソリューションページで、製造業および農業におけるAIアプリケーションをご覧ください。🚀

.webp)

.webp)