Ultralytics YOLO11 ようなコンピュータビジョンとモデルが、航空機の品質管理と損傷検出をどのように強化できるかをご覧ください。

Ultralytics YOLO11 ようなコンピュータビジョンとモデルが、航空機の品質管理と損傷検出をどのように強化できるかをご覧ください。

航空機のメンテナンスは航空安全のバックボーンであり、航空機が運用可能であり、厳格な規制基準に準拠していることを保証します。ただし、へこみや腐食の手動チェックなどの従来型の検査方法は、時間がかかり、人的エラーが発生しやすい可能性があります。航空分野が拡大するにつれて、革新的なソリューションの必要性がより重要になっています。

航空技術における最近の進歩は、AIとコンピュータビジョンの変革の可能性を示しています。エンジンの検査を効率化するように設計されたツールは、検査時間を最大90%短縮したと報告されており、これらのイノベーションが航空機のメンテナンスプロセスをどのように再構築しているかを示しています。このような開発は、品質管理を強化し、ダウンタイムを最小限に抑え、業界の安全基準の新たなベンチマークを設定しています。

ビジョンAIとコンピュータビジョンモデルがどのように機能するのか見てみよう。 Ultralytics YOLO11のようなビジョンAIとコンピュータビジョンモデルが、航空機の品質管理と、航空機の品質管理のさまざまな段階におけるその応用をどのようにサポートできるかを探ってみましょう。

AIの一分野であるコンピュータビジョンにより、機械は驚くほどの精度と効率で視覚データを分析および解釈できます。

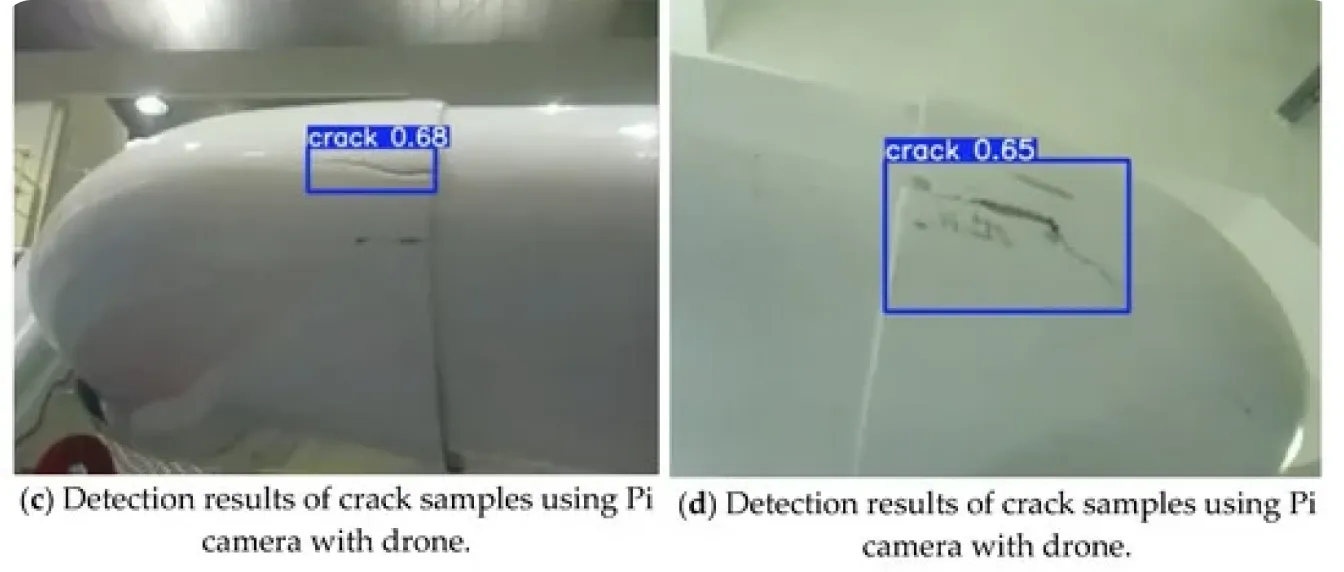

航空業界では、この技術は航空機の検査、保守、修理の方法を形作る上で味方となり得ます。ドローン、ボアスコープ、または固定カメラからキャプチャされた高解像度の画像とビデオを処理することにより、コンピュータビジョンモデルは、航空機の表面およびコンポーネントの構造的欠陥、腐食、またはその他の形態の損傷を特定し、運用効率の向上と厳格な安全基準の遵守に向けた大きな一歩となります。

YOLO11ようなコンピュータビジョンモデルと、物体検出、インスタンス分割、方向バウンディングボックス(OBB)検出などの高度な機能を統合することで、複雑な航空機表面のリアルタイム解析が可能になります。これらのツールは、肉眼では識別が困難な、へこみ、亀裂、その他の異常をdetect ことができます。

この目的のために、コンピュータビジョンは、検査中のリアルタイムな損傷検出において、エキサイティングな役割を果たします。

従来の方法では、手作業による時間のかかる目視検査に頼ることが多く、一貫性のない結果や見落としにつながる可能性があります。対照的に、コンピュータビジョンは、これらのプロセスを自動化することにより、一貫性のあるスケーラブルなソリューションを提供し、オペレーターはシステムによってフラグが立てられた懸念領域に集中しながら、検査プロセスを最適化し、見落としのリスクを軽減できます。

では、コンピュータビジョンが航空機のメンテナンスにどのように役立つかを見ていきましょう。

航空機のメンテナンスは多岐にわたるプロセスであり、ビジョンAIソリューションはこれらのイノベーションの最前線にあり、航空ニーズに合わせた多様なアプリケーションを提供しています。

航空機検査におけるコンピュータビジョンの最も影響力のあるアプリケーションの1つは、リアルタイムの欠陥検出です。従来の目視検査は労働集約的であり、人間の専門知識に大きく依存しているため、変動やエラーが発生する可能性があります。

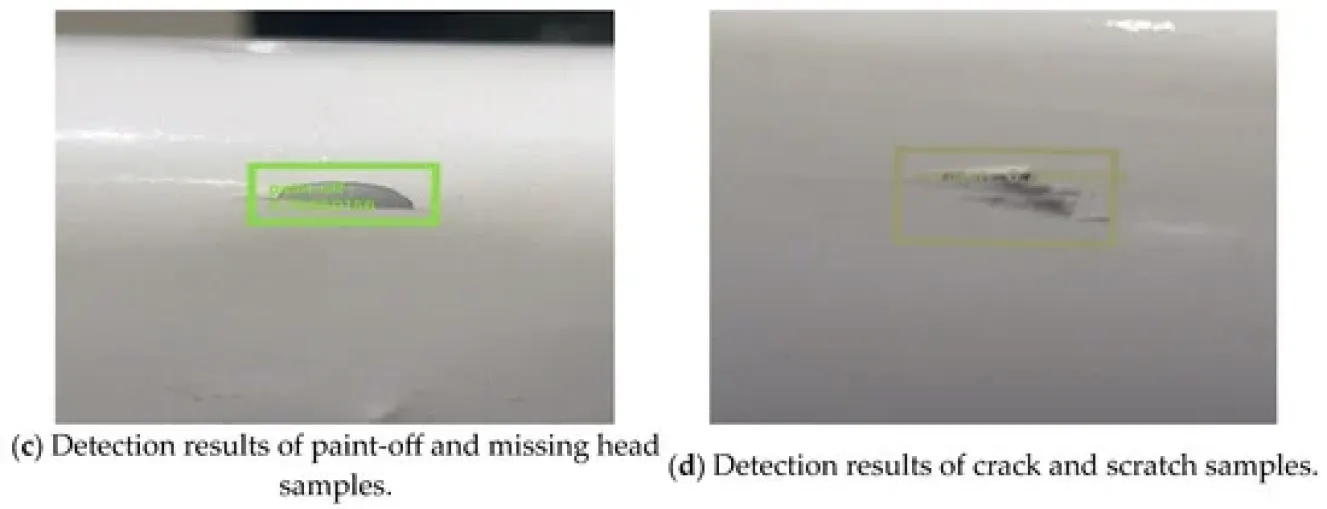

コンピュータビジョンモデルは、高解像度の画像やビデオストリームを分析することで、このプロセスを構築することができる。 detectへこみ、傷、腐食などの異常を検出します。セグメンテーションや特徴抽出を含む高度なアルゴリズムにより、エンジンブレードや機体パネルのような複雑な表面であっても、これらの欠陥を正確に識別することができます。

航空機の完全性を維持する上で、腐食や塗装の劣化を検出することは非常に重要です。コンピュータビジョンは、色の変化、表面のテクスチャ、摩耗を示すパターンを分析することで、早期発見を可能にします。高度な前処理ツールは、錆や塗装の剥がれの影響を受ける領域をsegment 、的を絞ったメンテナンスを可能にします。

表面検査にUAV(ドローン)を使用することで、コンピュータビジョンシステムの能力がさらに向上します。これらのデバイスは、翼端や方向舵など、手の届きにくい場所を高解像度で撮影し、複雑な足場や人的介入を必要とせずに、包括的な分析を可能にします。

胴体や翼などの構造部品は、運転中に大きな応力を受けます。コンピュータビジョンは、幾何学的変形の評価、表面の亀裂の検出、摩耗の評価により、構造健全性モニタリングを促進します。

例えば、注釈付きデータセットでトレーニングされたシステムは、通常の摩耗パターンと、即時の注意が必要な重大な問題を区別できます。

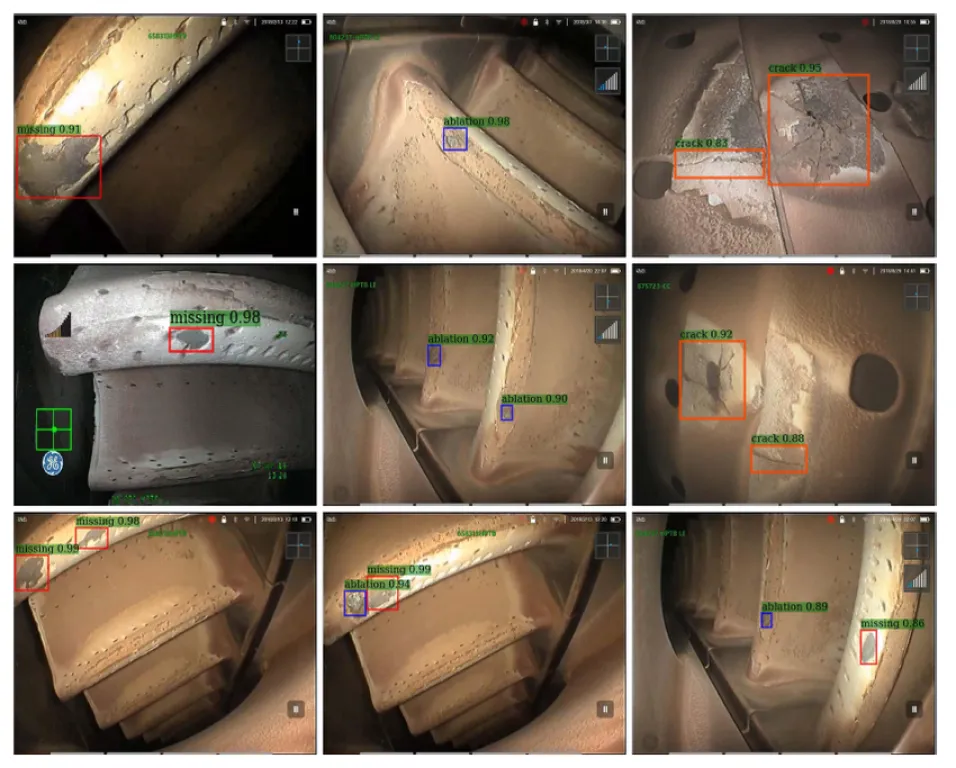

エンジンブレードは極端な温度と回転応力に耐えるため、定期的な検査が不可欠です。コンピュータビジョンは、微小な亀裂、ブレード先端の摩耗、および点食腐食などの欠陥の検出を容易にすることができます。U-Netや高度なGANモデルのようなアルゴリズムは、画像の鮮明度を高め、ノイズを除去することで、これらの検出を改善します。

さらに、コンピュータビジョンのアプローチは、精度の高い内視鏡画像の損傷評価に非常に効果的です。これにより、重大な故障に発展する可能性のあるごくわずかな欠陥でも迅速に特定できます。

AIの利用はさまざまな業界でますます広まっており、航空機管理も例外ではない。この分野には数え切れないほどのテクノロジーやコンピューター・ビジョンのソリューションがあるが、YOLO モデルは人気のある選択肢となっている。

YOLO11 11はYOLO シリーズの最新作であり、航空業界に比類なきコンピュータービジョン能力をもたらす最高の物体検出モデルのひとつである。

サポートされているタスク:

では、これらを航空業界にどのように応用できるでしょうか?主な応用例としては、以下のようなものがあります。

YOLO11際立った特徴のひとつは、リアルタイムで結果を出せることだ。Ultralytics YOLO モデルは、ドローンやカメラなど様々なハードウェアに導入・統合することができる。航空機の外装をスキャンすることで YOLO11は、欠陥が発生するとそれをdetect ことができます。この機能により、迅速な対応が可能となり、ダウンタイムを最小限に抑え、継続的な運用態勢を確保することができます。

YOLO11 、航空機整備に特有のニーズを満たすために、特定のニーズに合わせてトレーニングすることができます。腐食した表面、バードストライクによるへこみ、構造的な亀裂など、実世界のシナリオを含む高解像度の航空業界特有の注釈付きデータセットでモデルをトレーニングすることができます。エンジニアは、これらのデータセットを使用し、主要パラメータを設定し、正確な異常検出を確実にするために欠陥カテゴリを定義することで、YOLO11 微調整することができます。

このモデルの最適化されたアーキテクチャとトレーニング・パイプラインは、少ない計算リソースで高い精度を実現し、迅速かつ効率的な学習を可能にします。このようにYOLO11 集中的に学習させることで、航空エンジニアはその機能を活用して検査を効率化し、重大な損傷を早期に発見し、航空機の安全性と運航効率を高めることができます。

航空機メンテナンスにコンピュータビジョンを統合すると、航空業界でAIを使用する特有の課題に合わせて調整された、大きなメリットが得られます。

コンピュータビジョンは変革的な機会をもたらしますが、航空分野での実装には課題が伴います。

航空機メンテナンスの未来は、AIとコンピュータビジョンの進歩とますます密接に結びついています。これらの技術が進化するにつれて、航空業界が期待できることは次のとおりです。

AIは、過去のデータとコンピュータビジョンシステムからのリアルタイム入力を統合して、潜在的な故障を予測する可能性があります。このプロアクティブなアプローチは、計画外のダウンタイムを削減し、コンポーネントの寿命を延ばす可能性があります。

将来のコンピュータビジョンモデルには、3D イメージングが含まれる可能性があり、複雑な構造のより詳細な検査が可能になります。航空機のデジタルレンダリングと組み合わせることで、これらのモデルは航空機の状態に関するリアルタイムの更新を提供し、予測分析をサポートできます。

コンピュータビジョンを搭載したドローンは、立ち入りにくい場所の検査に不可欠になります。これらのUAVは、リアルタイム分析とAIを組み合わせることで、数分で包括的な評価を提供します。

最適化された検査プロセスと迅速なターンアラウンドは、メンテナンス作業中の燃料消費量を削減することにより、業界の持続可能性目標をサポートします。

コンピュータ・ビジョンは航空機整備に革命をもたらし、安全性を高め、コストを削減し、作業を合理化するツールを提供しています。YOLO11 ようなモデルは、新しいベンチマークを設定し、損傷検出と品質管理において比類のない精度と効率を実現しています。航空業界がAI主導のソリューションを採用し続けることで、より安全で環境に優しく、効率的な空の未来が約束される。

YOLO11 製造業などの業界をどのように変革しているかをご覧ください。GitHubリポジトリで、航空業界やその他の業界向けの最先端のビジョンAIソリューションの詳細をご覧ください。✈️