Inspection qualité dans la fabrication : méthodes traditionnelles vs. méthodes d'apprentissage profond

Découvrez comment les derniers modèles de détection d'objets peuvent aider à automatiser le contrôle qualité dans la fabrication.

Découvrez comment les derniers modèles de détection d'objets peuvent aider à automatiser le contrôle qualité dans la fabrication.

L'inspection de la qualité est une tâche essentielle pendant la fabrication qui garantit que les produits répondent aux normes de qualité requises. Cependant, l'évaluation de la qualité à l'aide de méthodes d'inspection traditionnelles peut s'avérer coûteuse à mesure que la complexité des produits augmente.

Les fabricants se tournent vers des techniques d'inspection basées sur l'apprentissage profond, comme la détection d'objets et la segmentation sémantique, afin de réduire les coûts d'inspection. L'apprentissage profond est un sous-domaine de l'intelligence artificielle (IA) qui utilise des algorithmes informatiques appelés réseaux neuronaux pour identifier des modèles complexes dans les données. Ces techniques permettent d'automatiser le flux de travail d'inspection et de réduire la dépendance aux inspecteurs humains en analysant de vastes ensembles de données, y compris des images et des vidéos.

En raison de sa polyvalence et de sa rentabilité, l'assurance qualité basée sur l'IA augmente considérablement la rentabilité des entreprises. Des rapports suggèrent que l'industrie manufacturière peut gagner plus de 3 billions de dollars grâce à l'IA d'ici 2035.

Cet article aborde la manière dont les méthodes d'apprentissage profond peuvent améliorer l'inspection de la qualité et comment... Ultralytics YOLO11 peut améliorer l'inspection dans de nombreux secteurs.

L'inspection de la qualité évalue si un produit présente des défauts, des anomalies ou des incohérences avant d'atteindre le consommateur.

Le processus peut se produire pendant la production, lorsque le produit se déplace le long d'une chaîne de montage, ou après la production, mais avant que les articles ne passent à la chaîne de distribution.

Souvent, cela implique des experts humains effectuant des évaluations visuelles pour vérifier si le produit s'écarte des normes de conception souhaitées ou ne les respecte pas.

Cependant, à mesure que les exigences de qualité augmentent, les fabricants se tournent vers des approches automatisées d'apprentissage profond pour atteindre une plus grande agilité et évolutivité dans leurs opérations.

Les approches d'apprentissage profond utilisent des réseaux neuronaux artificiels qui fonctionnent selon les principes du cerveau humain. Les réseaux sont des couches interconnectées de neurones. Chaque neurone effectue un calcul mathématique pour analyser les données, identifier les schémas et générer une prédiction.

Dans le cadre du contrôle qualité, les modèles de deep learning comprennent des frameworks de vision par ordinateur qui apprennent et extraient automatiquement les caractéristiques des images de produits.

Le développement de modèles de vision par ordinateur exige que des experts entraînent un réseau neuronal sur des ensembles de données pertinents et exécutent des validations sur un nouvel ensemble de données pour vérifier les performances.

Une fois validés, les experts peuvent déployer ces modèles sur des caméras et des capteurs à l'aide de divers outils de déploiement tels que PyTorch, ONNXet OpenVINO.

L'inspection de la qualité basée sur la vision utilise plusieurs méthodes pour detect et localiser les dommages, les fissures et les éléments manquants. La liste ci-dessous mentionne quatre approches modernes d'apprentissage profond.

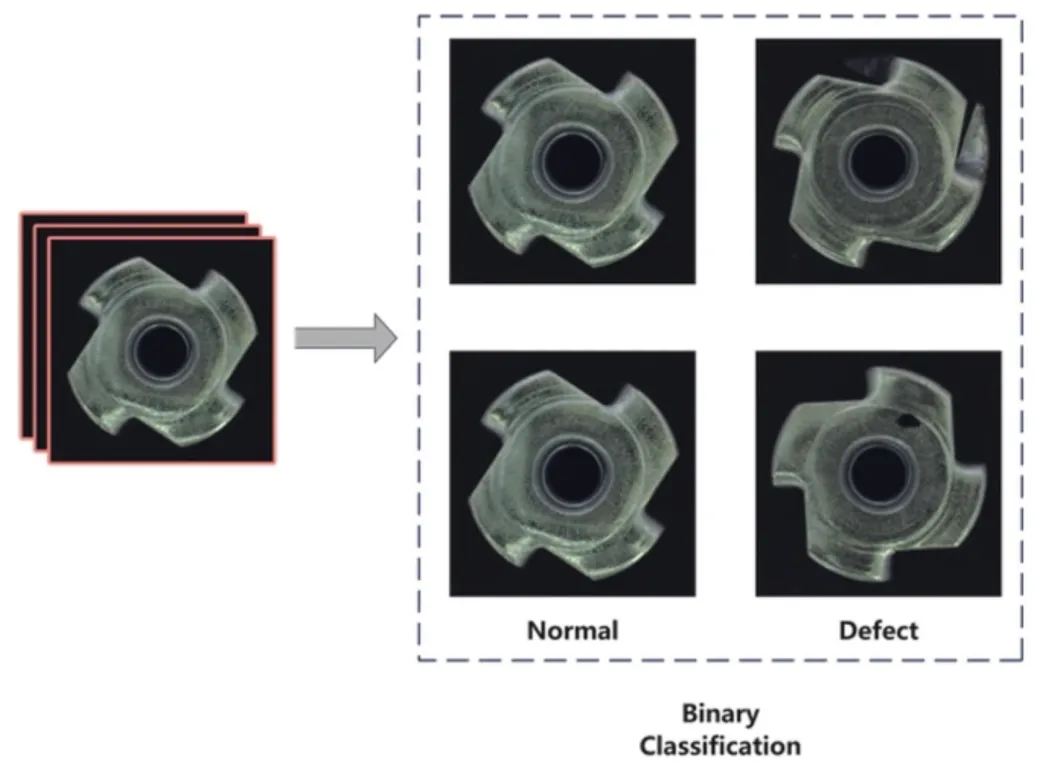

La classification binaire fait référence à la tâche de catégoriser les images dans l'une des deux classes, par exemple, déterminer si un défaut est présent ou non dans un objet.

Sur la base de données visuelles, un modèle de classification produit une décision binaire oui/non. Ils aident à detect articles manquants. Par exemple, un modèle de classification peut detect si un article est manquant ou non dans un produit.

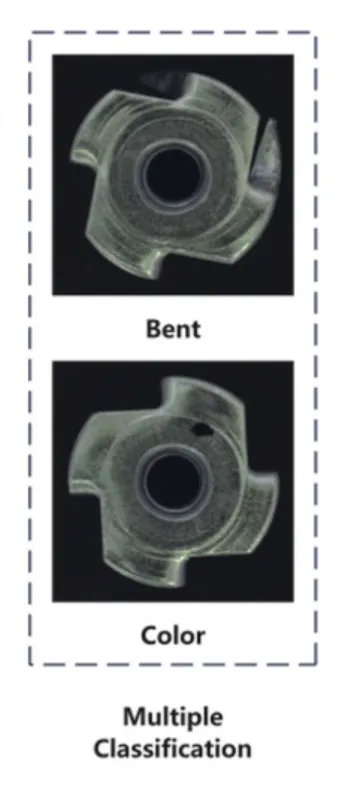

La classification multiclasse est la tâche de catégoriser les images en plus de deux classes. Elle attribue chaque image à l'une des nombreuses catégories prédéfinies.

Par exemple, un modèle de classification multiclasse peut analyser l'image d'un produit et renvoyer des probabilités pour plusieurs types de dommages ou de fissures, indiquant lequel est le plus susceptible d'être présent.

Ceci est utile dans la fabrication où divers défauts, tels que des rayures, des bosses ou des fissures, peuvent nécessiter des procédures de manipulation différentes.

La localisation consiste à identifier l'emplacement spécifique d'un objet ou d'une caractéristique dans une image. Elle utilise des modèles de détection d'objets pour prédire des boîtes englobantes ou des coordonnées qui mettent en évidence la région spécifique endommagée.

Ceci est utile pour des tâches telles que la détection de fissures dans les bâtiments ou les pièces industrielles, où la localisation précise d'un défaut est nécessaire pour des réparations ciblées.

Par exemple, dans la maintenance des infrastructures, les modèles de localisation peuvent analyser des images d'une structure en béton et marquer la zone exacte où se trouve une fissure.

La localisation multiclasse identifie et localise plusieurs défauts dans une image tout en classant chaque défaut dans l'une des nombreuses catégories prédéfinies.

Il utilise des modèles de détection d'objets plus avancés pour déterminer le type et l'emplacement d'un défaut afin d'offrir des informations plus détaillées.

Par exemple, un modèle de localisation multiclasse peut analyser une image d'un article endommagé et indiquer le type de défaut, tel qu'une rayure ou une fissure, et les coordonnées exactes du défaut dans l'objet.

Les méthodes d'inspection traditionnelles sont plus rigides, suivant des règles et des normes définies par l'utilisateur, telles que des seuils, des listes de contrôle prédéfinies et des critères de réussite/échec.

Par exemple, dans les techniques de vision basées sur des règles, les experts définissent la couleur, la forme et la taille idéales d'un produit particulier. Le système avertit les experts si une caméra ou un autre dispositif de capture d'images détecte des écarts par rapport à ces normes.

Les approches d'apprentissage profond offrent une plus grande flexibilité pour construire des systèmes de détection plus complexes. Ces approches impliquent la collecte et l'annotation de vastes ensembles de données d'images d'objets défectueux. Les experts utilisent les données annotées pour former des modèles de détection d'objets tels que Ultralytics YOLO11. Une fois formés, ils peuvent déployer le modèle dans des caméras ou des capteurs pour capturer des images et identifier les défauts en temps réel.

Dans la section suivante, nous verrons comment YOLO11 peut être utilisé pour l'inspection de la qualité.

You-Only-Look-Once (YOLO ) est un modèle de pointe (SOTA) de détection d'objets en temps réel, réputé pour sa grande précision, son adaptabilité et sa rapidité. Sa dernière itération est Ultralytics YOLO11qui améliore les versions précédentes en termes d'extraction de caractéristiques, de vitesse, de précision et d'adaptabilité.

Il dispose d'une meilleure architecture pour une extraction de caractéristiques plus précise et comprend des pipelines d'entraînement optimisés pour des vitesses de traitement plus rapides. Il est plus efficace sur le plan computationnel, avec 22 % de paramètres en moins et des scores de précision plus élevés que ses prédécesseurs.

Grâce à sa polyvalence, YOLO11 peut contribuer à améliorer les flux d'inspection de la qualité dans de nombreux domaines. Il peut aider à detect anomalies, les dommages, les fissures, les articles manquants et les erreurs d'emballage dans les produits en effectuant des tâches telles que la détection et la segmentation d'objets.

Examinons quelques façons dont les modèles de vision par ordinateur peuvent être utilisés dans l'industrie manufacturière.

Les modèles de vision par ordinateur permettent de vérifier si un produit contient tous les éléments nécessaires. Ils peuvent detect composants manquants dans les produits assemblés afin d'en garantir l'exhaustivité.

Dans la fabrication électronique, l'identification des composants manquants, des pièces mal alignées ou des problèmes de soudure est cruciale pour garantir que le produit final est fiable et possède les bonnes fonctionnalités.

Les modèles de détection d'objets tels que YOLO11 peuvent être entraînés à detect composants manquants ou mal placés sur les cartes de circuits imprimés. Ils peuvent analyser les images des cartes en temps réel et identifier les défauts tels que les résistances ou les condensateurs manquants. Cela permet de s'assurer que l'assemblage de chaque unité est correct avant l'expédition.

La détection de fissures est une autre tâche de détection qui analyse des images ou des données de capteurs pour identifier l'emplacement, la taille et la gravité d'une fissure.

L'industrie automobile est un exemple où la détection de fissures dans de nombreux composants tels que les engrenages et les systèmes de freinage est nécessaire pour s'assurer qu'ils répondent aux normes de sécurité.

Des modèles comme YOLO11 peuvent être formés pour detect rapidement detect défauts tels que des rayures de surface ou des fissures dans des composants automobiles complexes.

La vision par ordinateur peut aider à detect différents types de dommages sur la surface d'un produit, tels que les rayures, les bosses et les déformations, à l'aide de tâches de vision par ordinateur.

L'industrie textile peut tirer un grand profit de la détection des dommages basée sur l'IA en utilisant des modèles de détection et de segmentation d'objets tels que YOLO11. Il peut identifier des défauts tels que des déchirures, des trous, des taches ou des incohérences dans le tissu au cours du processus de production.

La détection d'anomalies fait référence à la tâche d'analyser la conception, la structure, l'apparence et la taille d'un produit afin d'évaluer si ces propriétés s'écartent des normes souhaitées.

Dans la fabrication de produits pharmaceutiques, la détection des anomalies est essentielle pour garantir la qualité et la sécurité des médicaments. Les fabricants peuvent utiliser YOLO11 pour detect irrégularités telles que des incohérences dans la forme et la taille des comprimés, une décoloration ou des particules étrangères.

Un autre exemple de la façon dont les modèles de vision par ordinateur peuvent être utilisés dans la fabrication se trouve dans l'emballage et l'étiquetage dans les industries. Par exemple, l'industrie agroalimentaire doit respecter des normes strictes en matière de sécurité des consommateurs et de conformité.

Des modèles tels que YOLO11 peuvent aider à detect erreurs d'emballage telles qu'un étiquetage incorrect, un emballage endommagé ou des sceaux de sécurité manquants. Il peut également vérifier que les étiquettes sont correctement placées et que les codes-barres ou les dates de péremption sont clairs.

Cela garantit que les produits sont conformes aux réglementations de l'industrie et sont prêts pour la distribution aux consommateurs.

Les cadres d'inspection de la qualité basés sur l'IA sont encore en évolution et font face à de nombreux défis. Voici quelques limitations et orientations futures de recherche à prendre en compte pour ces technologies.

L'inspection qualité basée sur l'apprentissage profond connaît une progression exponentielle en raison du développement constant de différents modèles de détection d'objets. Grâce à l'inspection qualité basée sur l'IA, les fabricants peuvent atteindre une évolutivité et une flexibilité supérieures à celles des approches traditionnelles.

Les entreprises peuvent utiliser des modèles tels que YOLO11 pour automatiser le processus d'inspection, en tirant parti de son architecture améliorée et de ses capacités d'extraction de caractéristiques, ce qui se traduit par une plus grande précision et une plus grande rapidité.

Vous pouvez en savoir plus sur YOLO11 et d'autres modèles de détection d'objets en consultant notre dépôt GitHub et en vous engageant auprès de notre communauté dynamique. Découvrez comment Ultralytics redéfinit la fabrication grâce à des cadres d'apprentissage profond de pointe.