製造実行システムが、リアルタイムデータ、AI、コンピュータビジョンによって生産をどのように強化するかをご覧ください。工場の効率とERP統合を改善します。

%20(1).jpg)

製造実行システムが、リアルタイムデータ、AI、コンピュータビジョンによって生産をどのように強化するかをご覧ください。工場の効率とERP統合を改善します。

%20(1).jpg)

ほとんどの製造工場では、日常業務に機械の検査、データの追跡、部品の欠陥チェックが含まれます。残念ながら、これらの反復作業は、長時間労働中に見落とされがちです。

しかし、AIやコンピュータビジョン(機械に視覚情報を理解させることに焦点を当てたサブフィールド)のような進歩により、これらのタスクの多くが現在自動化されています。このレベルの製造自動化をサポートするために、製造業者はショップフロア全体のデータを統合するシステムも使用しています。

特に、工場現場でこのシフトを推進しているシステムのひとつが、製造実行システム(MES)である。最先端のMESソフトウェアは、生産のあらゆる段階をtrack し、リアルタイムのデータを提供し、チームが現場の問題に迅速に対応できるよう支援することができる。

この記事では、製造実行システム(MES)が工場でどのように機能するのか、そしてAIやコンピュータビジョンなどの技術が、MESをよりスマートに、より速く、より信頼性の高いものにしているのかを解説します。それでは始めましょう!

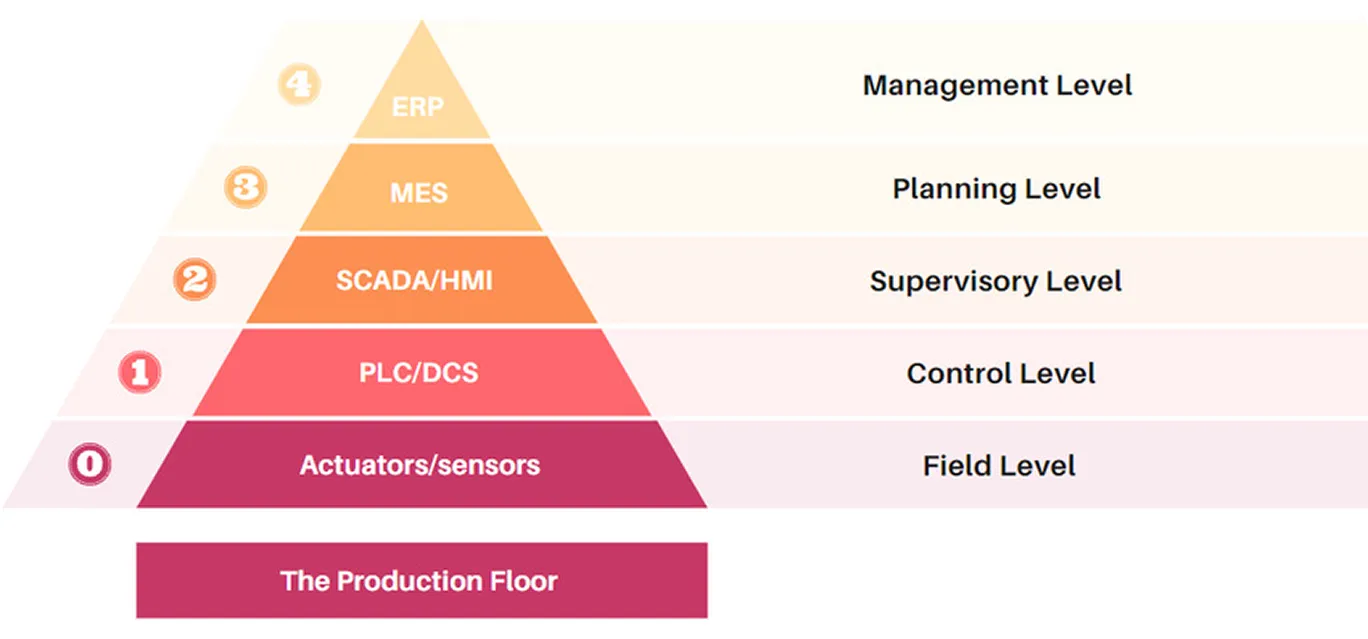

MES生産ソフトウェアは、工場現場での生産を管理および監視します。エンタープライズリソースプランニング(ERP)システムなどのエンタープライズソリューションと、リアルタイムの製造オペレーションを接続します。

ERPが在庫、資材、スケジュールを計画するのに対し、MESは実行に重点を置く。MESは、機械やオペレーターに指示を送り、生産データを取得し、各工程を追跡します。つまり、メーカーは遅れを発見し、品質をtrack し、より迅速な意思決定を行うことができるのです。

例えば、製薬や航空宇宙などの業界では、MESはバッチ、機器のセットアップ、オペレーターの入力をtrack のに役立つ。これにより、何か問題が発生した場合に、生産の全工程を追跡することが容易になります。

MESシステムとERPシステムは、接続されている場合に最高のパフォーマンスを発揮します。リソースプランニングERPシステムは、在庫、注文、財務などの高レベルの計画を処理する、オペレーションの頭脳と考えることができます。MES生産ソフトウェアは、生産プロセス、設備監視、品質検査など、工場現場でのリアルタイムな活動を管理する手足のように機能します。

脳と手が連携すると、システム全体がよりスムーズに動作します。この2つを接続することで、計画と実行の間に明確なリンクが生まれます。これにより、連携が改善され、チームはオペレーション全体でより迅速かつ情報に基づいた意思決定を行うことができます。

工場では、カスタムオーダー、注文の変更、および厳格な品質チェックが日々行われています。これらの課題により適切に対応するために、MESソフトウェアは柔軟性を維持し、精度を維持するように構築されています。これらのシステムは、チームに製造現場の明確なビューを提供し、変更に迅速に対応できるようにします。

具体的には、MESテクノロジーはリアルタイムのトラッキングを提供することで、生産プロセスにおいて重要な役割を果たしている。機械の状態、作業指示、マテリアルフローを監視します。これにより、生産量に影響を与える前に、生産速度低下や問題をdetect できます。

また、MESシステムは、生産全体を通して材料、機械設定、およびアクションを追跡することにより、バイオテクノロジーや医療機器製造などの規制された複雑な業界でトレーサビリティを可能にします。このようなリアルタイムデータは、監査をサポートし、コンプライアンスを確保し、一貫した製品品質を維持できます。

スマートファクトリーというコンセプトが普及する以前は、製造業者は生産管理のために互いに接続されていないシステムに依存していました。そのため、ワークフローの調整、トレーサビリティの維持、リアルタイムな洞察へのアクセスが困難でした。オペレーションがよりデータドリブンになるにつれて、業界はMESテクノロジーがより広範な生産体制にどのように適合するかを定義するための一貫した方法を必要としていました。

1990年代後半のISA-95の導入は、大きな節目となりました。これは、MES生産ソフトウェアを、ERPなどのエンタープライズシステムと、製造現場の設備との間のリンクとして定義しました。これにより、MESが生産スケジューリング、在庫追跡、品質管理などのタスクをサポートする方法を標準化することができました。

時間の経過とともに、製造業のニーズは変化してきました。企業は現在、より優れたトレーサビリティ、リアルタイムデータへの迅速なアクセス、コンプライアンスと効率性の両方の目標を満たすシステムを求めています。これらのニーズが今日のMESソフトウェアを形作り、製造の自動化をサポートし、工場がスマートで接続されるのを支援しています。

生産プロセスにおける生産性、トレーサビリティ、品質の向上に不可欠なMESソフトウェアの主要機能をいくつかご紹介します。

MES製造ソフトウェアは生産データをtrack ことはできますが、カメラからの視覚的な入力を分析することはできません。装置の摩耗や破損、組み立てのミスなど、重要な詳細が気づかれない可能性があります。コンピュータ・ビジョンは、かつては完全に手動またはセンサー・ベースであった作業の製造自動化を可能にし、洞察のレイヤーを追加します。

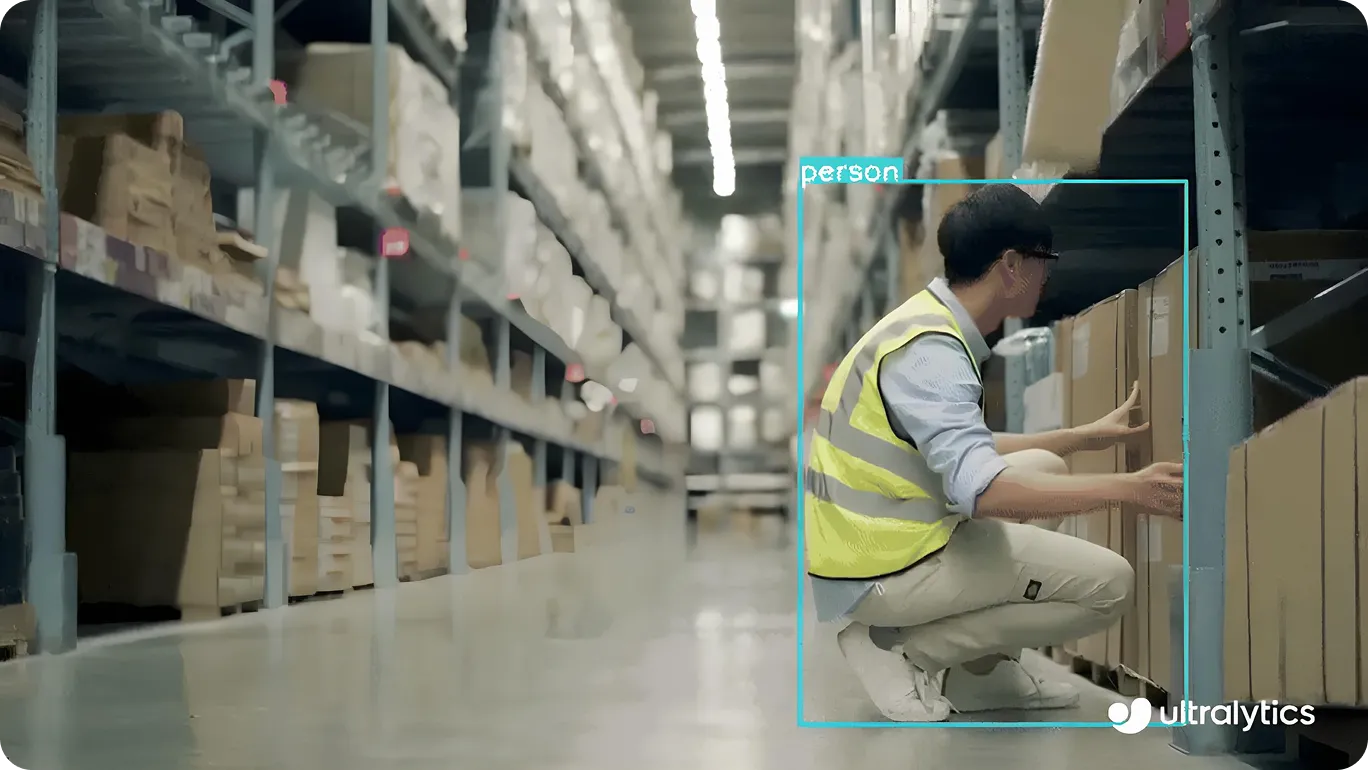

製造業における画像分析は、ビジョンAIモデルによって推進されている。コンピュータビジョンモデル Ultralytics YOLO11のようなコンピュータビジョンモデルは、ビデオフレーム全体で物体をdetect、track、classify することができます。

例えば、YOLO11 11は、欠陥を発見することでリアルタイムの品質チェックを可能にし、制限区域内の作業員を検出することで安全監視に役立つ。

YOLO11 サポートする、生産工程を合理化するコンピュータ・ビジョン・タスクのいくつかを詳しく見てみよう:

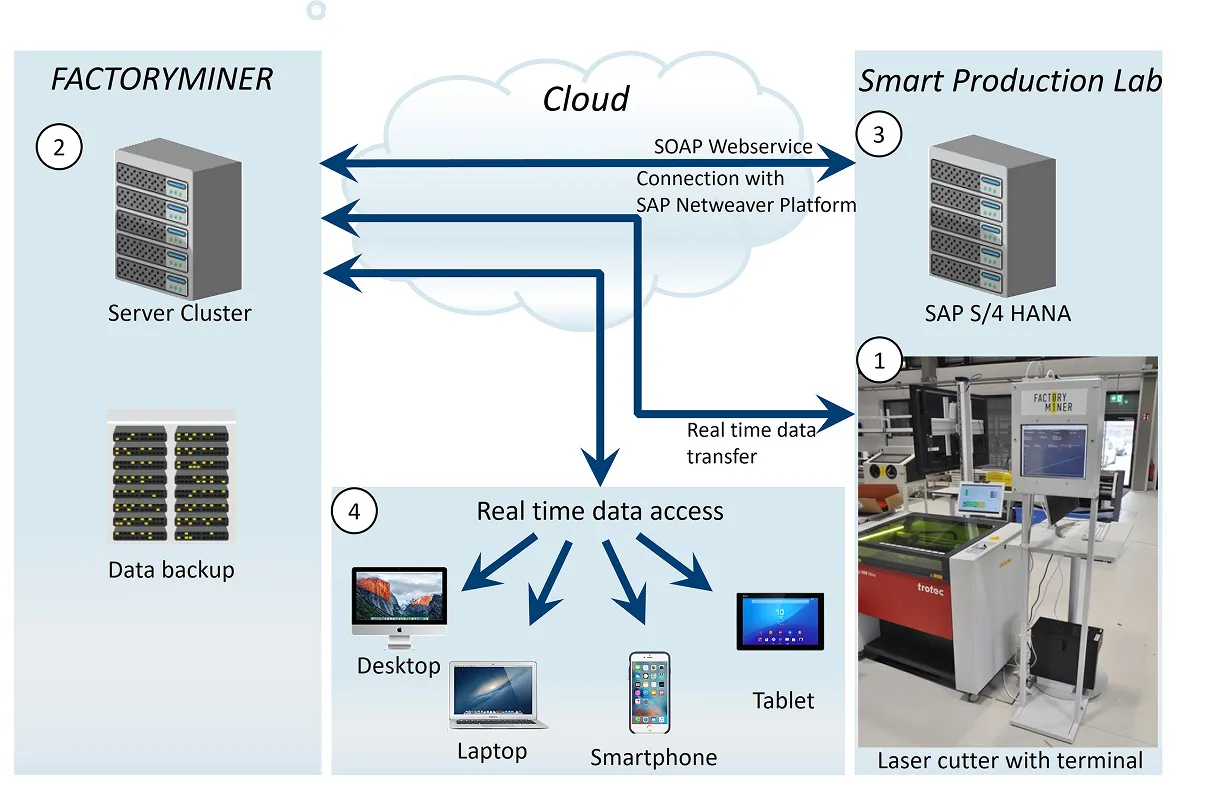

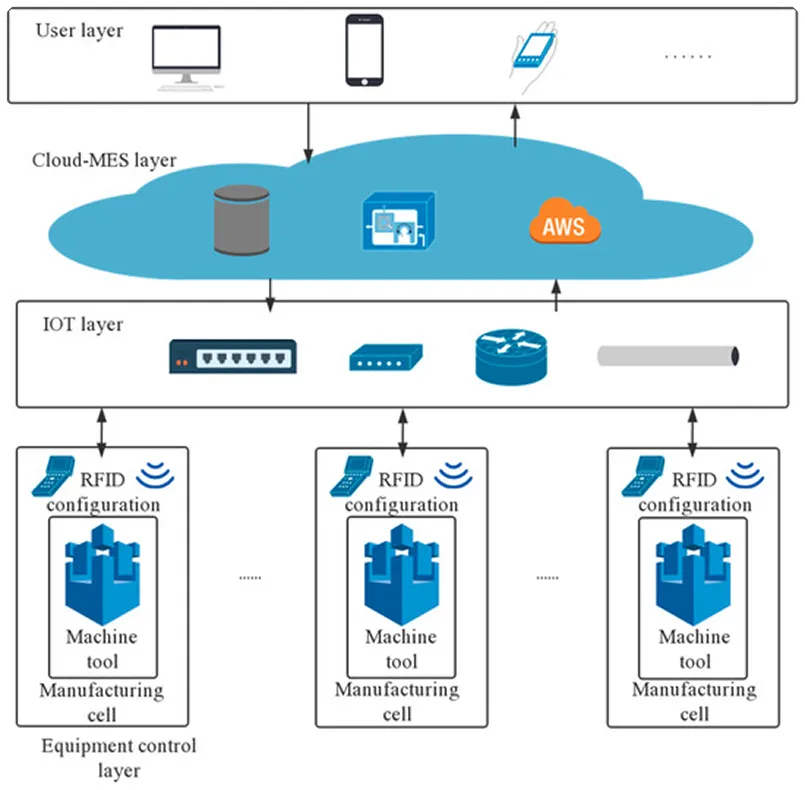

手動によるデータ入力、コミュニケーション不足、遅い生産プロセスなどの日常的な課題に取り組むために、多くの製造業者はクラウドベースの製造実行システム(MES)に目を向けています。これらのシステムは、機械、人、データを1つのプラットフォームにまとめ、チームがより効率的に作業し、連携を維持できるようにします。

クラウドベースのMESを使用すると、在庫管理、品質管理、注文の更新などのタスクがリアルタイムで実行され、どのデバイスからでもアクセスできます。これにより、遅延が減少し、エラーが削減され、全体的な運用管理が容易になります。

クラウドベースのMESシステムのもう1つの重要な利点は、自動部品検査やオペレーターの活動監視などのコンピュータビジョンソリューションで強化できることです。

例えば、先に見たように、Ultralytics YOLO11 、工場フロア内を移動するコンポーネント、ツール、または完成品のようなオブジェクトをtrack するために使用することができます。このようなソリューションからの洞察は、ワークフローの非効率性を特定し、置き忘れを防止し、リアルタイムの意思決定をサポートするために使用することができます。

コンピュータビジョンとクラウドベースのシステムに加えて、MESテクノロジーは一般的にスマートになり、接続性が向上しており、リソース計画ERPシステム、クラウドツール、およびモノのインターネット(IoT)デバイスと緊密に統合されています。この変化は応答性を直接的に向上させ、製造業者はより迅速なデータ駆動型の意思決定を行うことができます。

例えば、主なトレンドの1つは、エッジコンピューティングの使用です。データをクラウドに送信する代わりに、MESはショップフロアでローカルにデータを処理できるようになりました。これにより、リアルタイムデータの収集と処理が可能になり、オペレーションの可視性が向上します。

着実に成長しているもう1つの分野は、デジタルツインの利用です。これらは、機械またはシステム全体をシミュレートする仮想モデルです。これらを使用すると、問題を早期に特定し、現実世界の設定で発生する前に改善点をテストできます。

MESテクノロジーは、今日の工場にとって不可欠な要素になりつつあります。コンピュータビジョンモデルなどの最近のイノベーションのサポートにより、MESソフトウェアを使用して、工場現場を監視し、問題を早期に発見し、生産をスムーズに実行し続けることができます。MESシステムが進化し続けるにつれて、メーカーが品質を維持し、よりスマートな日常的な意思決定を行う上で、さらに大きな役割を果たすようになるでしょう。

コミュニティに参加し、GitHubリポジトリを探索して、AIについてさらに詳しく学びましょう。独自のVision AIプロジェクトを開始したい場合は、ライセンスオプションをご確認ください。また、ソリューションページでは、ヘルスケア分野におけるAIや小売業におけるVision AIがどのような影響を与えているかについてもご覧いただけます。