Le logiciel ERP de fabrication connecte les données de production, d'inventaire et de chaîne d'approvisionnement pour rationaliser les opérations. Découvrez comment les systèmes ERP prennent en charge les usines intelligentes.

.webp)

Le logiciel ERP de fabrication connecte les données de production, d'inventaire et de chaîne d'approvisionnement pour rationaliser les opérations. Découvrez comment les systèmes ERP prennent en charge les usines intelligentes.

.webp)

Au fil du temps et des avancées technologiques, l'industrie manufacturière est devenue plus intelligente, plus rapide et plus connectée. De nombreuses usines intelligentes s'appuient désormais sur des systèmes numériques pour track processus de production, surveiller les équipements et gérer les matériaux en temps réel. L'un des principaux moteurs de ce changement est le logiciel de planification des ressources de l'entreprise (ERP), qui intègre les opérations de base telles que la gestion des stocks, la gestion de la chaîne d'approvisionnement et la gestion financière au sein d'une plateforme unique.

Lorsque les équipes de production peuvent accéder aux données en temps réel entre les services, elles peuvent rapidement identifier les problèmes, ajuster les calendriers et maintenir des opérations fluides. Les systèmes ERP peuvent également se connecter à des technologies telles que l'IoT industriel (IIoT, l'utilisation de données en temps réel provenant de machines connectées) et la vision par ordinateur (une branche de l'IA axée sur l'analyse et la compréhension des images et des vidéos).

Dans cet article, nous allons explorer comment les systèmes ERP pour la fabrication transforment les opérations en usine, permettent des décisions plus rapides et offrent un meilleur contrôle des activités quotidiennes.

ERP signifie Enterprise Resource Planning (Planification des ressources de l'entreprise). Il s'agit d'un système que les fabricants utilisent pour organiser et gérer les fonctions essentielles de l'entreprise. Plutôt que de passer d'un système distinct à l'autre pour l'inventaire, la production, les finances et les commandes des clients, l'ERP connecte tout en un seul endroit.

Plus précisément, en ce qui concerne les opérations quotidiennes, l'ERP soutient la planification de la production, suit l'utilisation des matériaux, gère les calendriers des fournisseurs et maintient les délais de livraison sur la bonne track. Il structure les flux de travail complexes afin que les fabricants puissent répondre à la demande sans confusion ni retard.

De nombreuses entreprises manufacturières utilisant des solutions ERP affirment que cela change leur façon de prendre des décisions. En fait, 60 % d'entre elles indiquent que le fait de disposer de données précises et à jour leur permet de réagir plus rapidement, d'éviter les retards et de maintenir le bon déroulement des processus de production d'une étape à l'autre.

Les systèmes ERP de fabrication sont spécialement conçus pour prendre en charge les processus de production et la gestion de la chaîne d'approvisionnement grâce à des fonctionnalités spécifiques. Ces fonctionnalités visent à améliorer la visibilité, à rationaliser les processus métier, à réduire les retards et à assurer l'efficacité des opérations quotidiennes.

Voici quelques-unes des capacités les plus percutantes que l'intégration ERP apporte à la fabrication :

De nos jours, les systèmes ERP de pointe pour la fabrication sont utilisés pour bien plus que la gestion des opérations de base. Ils vont encore plus loin en se connectant à des technologies avancées comme l'IIoT pour améliorer la visibilité, la coordination et la prise de décision en temps réel dans l'usine.

En particulier, l'IIoT connecte les machines, les capteurs et les systèmes de contrôle pour collecter en permanence des données provenant des environnements de production. Ces données sont directement intégrées au logiciel ERP de production, offrant une vue centralisée et en temps réel des performances des équipements, du mouvement des matériaux et de l'état de la production.

Ce type d'intégration ERP permet aux équipes de réagir plus rapidement, de réduire les contrôles manuels et de maintenir une production ininterrompue sans délai.

Voici quelques-unes des principales technologies qui prennent en charge ce niveau d'intégration ERP :

En plus de l'IIoT et des technologies de périphérie, le cloud computing joue un rôle clé dans la manière dont les systèmes ERP prennent en charge la fabrication intelligente. Alors que les appareils IIoT collectent et traitent les données localement pour plus de rapidité et de réactivité, le cloud permet de stocker, d'accéder et d'analyser ces données sur plusieurs sites.

Grâce aux solutions ERP basées sur le cloud, les fabricants peuvent exécuter des systèmes sans dépendre de serveurs internes. De plus, les fournisseurs de logiciels peuvent gérer les mises à jour, la sécurité et les sauvegardes, réduisant ainsi le besoin d'équipes informatiques internes importantes. Parallèlement, les données de production, d'inventaire et de chaîne d'approvisionnement deviennent disponibles en temps réel dans tous les départements et sites.

Par exemple, un fabricant opérant sur plusieurs installations peut gérer les opérations à partir d'une plateforme unique. Si un envoi est retardé ou qu'une machine a besoin d'être réparée, les responsables peuvent immédiatement constater l'impact et ajuster les calendriers pour que les choses continuent d'avancer. Les tâches qui nécessitaient auparavant des heures de coordination peuvent être traitées en moins de temps avec moins de perturbations.

Outre les systèmes ERP pour la fabrication, il existe d'autres types de logiciels de fabrication de processus qui prennent en charge des étapes spécifiques de la production et du développement de produits. Par exemple, un système d'exécution de la fabrication (MES) surveille l'activité en temps réel dans l'atelier, tandis qu'un logiciel de gestion du cycle de vie des produits (PLM) gère la conception des produits, les spécifications et les modifications d'ingénierie.

Chaque système offre des capacités spécialisées : l'ERP gère la planification, la gestion des stocks, l'approvisionnement et le traitement des commandes ; le MES se concentre sur l'exécution et le suivi de la production ; et le PLM gère la conception et la documentation. Lorsqu'ils sont intégrés, ces systèmes créent un flux de travail connecté.

Lorsque l'on compare MES et ERP, MES se concentre sur les opérations en temps réel de l'atelier, tandis qu'ERP gère la planification et la gestion des ressources au sens large. De même, dans une configuration PLM vs. ERP, PLM gère la conception des produits et le développement, tandis qu'ERP gère la façon dont ces conceptions sont transformées en produits finis et livrés.

De même, il existe également différentes opérations de fabrication à prendre en compte. Le type de solution ERP dont vous avez besoin dépend souvent du fait que votre entreprise suive un modèle de fabrication de processus ou un modèle de fabrication discrète.

La fabrication de processus est courante dans des secteurs tels que l'alimentation, les produits chimiques et les cosmétiques, où les produits sont fabriqués par lots. Les systèmes ERP pour la fabrication de processus track ingrédients, de gérer les dates de péremption et de garantir le respect de normes de qualité et de sécurité strictes.

La fabrication discrète, quant à elle, consiste à assembler des composants individuels pour en faire des produits finis. Dans des secteurs tels que l'électronique et l'automobile, les logiciels ERP permettent de gérer les nomenclatures, de track avancement de la production et d'organiser les pièces et les flux de travail.

Choisir un système ERP adapté à votre modèle de production est crucial. La bonne solution permet de rationaliser les opérations, d'améliorer la précision et de soutenir la croissance à long terme.

Les fabricants varient en taille, en complexité et en besoins opérationnels. Les petites entreprises peuvent rechercher des plateformes ERP flexibles avec des fonctionnalités de base, tandis que les grands fabricants ont souvent besoin de systèmes avancés qui gèrent des volumes de données élevés, plusieurs sites et des flux de travail détaillés.

Idéalement, un logiciel ERP devrait refléter la façon dont un fabricant opère, s'intégrer aux outils existants et évoluer avec l'entreprise au fil du temps. La convivialité, le support du fournisseur et les fonctionnalités spécifiques à l'industrie contribuent également au succès à long terme.

Lorsque ces éléments se rejoignent, les avantages des systèmes ERP dans l'industrie manufacturière deviennent plus visibles. Les fabricants acquièrent un meilleur contrôle des opérations, améliorent la coordination entre les équipes et réagissent plus rapidement à l'évolution de la demande.

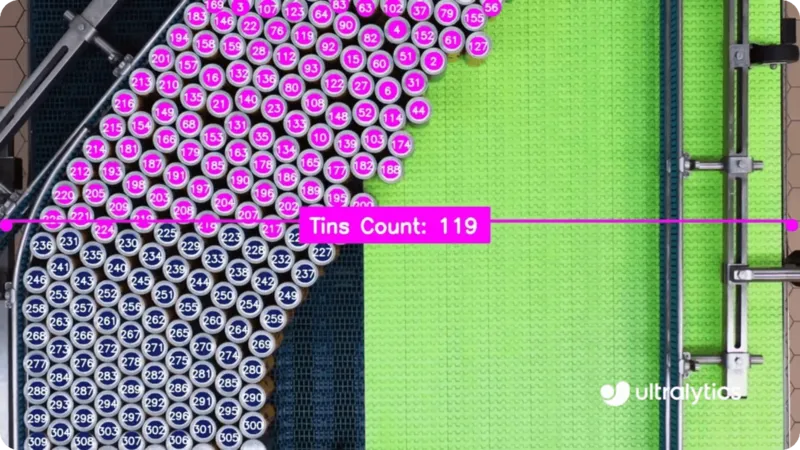

Une autre intégration ERP intéressante est l'utilisation de la vision artificielle dans la fabrication. En connectant les systèmes de vision artificielle aux solutions ERP, les fabricants obtiennent un aperçu visuel en temps réel de leurs opérations. Les modèles de vision par ordinateur tels que Ultralytics YOLO11 qui prennent en charge des tâches telles que la détection et le suivi d'objets, peuvent analyser les flux de caméras en direct.

Prenons l'exemple de la gestion des stocks. YOLO11 peut être utilisé pour detect et compter les articles sur une ligne en mouvement, sans code-barres ni saisie manuelle. Les niveaux de stock peuvent être mis à jour automatiquement, ce qui améliore la précision et réduit la charge de travail manuelle.

La vision par ordinateur peut également jouer un rôle dans le contrôle de la qualité en identifiant les défauts, les pièces manquantes ou les composants mal alignés. Les informations fournies par les modèles de vision artificielle tels que YOLO11 peuvent être intégrées dans les flux de travail de l'ERP, où elles peuvent déclencher des alertes ou des actions correctives.

Un système ERP offre les fonctionnalités de base nécessaires au bon fonctionnement d'une usine. En intégrant des données en temps réel provenant de technologies telles que les appareils IIoT et les systèmes de vision par ordinateur, ils offrent aux fabricants une vue claire des processus de production, des stocks et des équipements. Grâce à des systèmes connectés, ils peuvent rester organisés, réagir rapidement aux changements et gérer les opérations plus efficacement.

Rejoignez notre communauté et notre dépôt GitHub pour en savoir plus sur l'IA. Consultez nos pages de solutions pour en savoir plus sur l'IA dans l'industrie automobile et la vision par ordinateur dans le secteur de la santé. Découvrez nos options de licence et commencez à développer avec la vision par ordinateur dès aujourd'hui !