Vision industrielle

Découvrez comment la vision industrielle automatise l'inspection et le guidage industriels. Apprenez à déployer Ultralytics pour la détection des défauts en temps réel et la précision robotique.

La vision industrielle désigne l'intégration de capteurs optiques, de matériel d'imagerie numérique et d'algorithmes de traitement d'images

dans des équipements industriels afin d'automatiser les tâches d'inspection visuelle et de guidage. Bien qu'elle partage les mêmes fondements que les technologies d'intelligence artificielle au sens large

, la vision industrielle se distingue par son orientation technique axée sur l'interaction avec des environnements physiques

en temps réel. Elle agit comme les « yeux » d'une chaîne de production ou d'un système autonome, capturant des données visuelles

qui permettent aux systèmes de contrôle d'identifier les défauts, de trier les produits et de guider les bras robotiques avec une grande précision. En

combinant des caméras spécialisées avec des logiciels sophistiqués, ces systèmes améliorent le contrôle qualité et l'efficacité opérationnelle

dans des secteurs allant de la construction automobile à l'emballage pharmaceutique.

Vision industrielle vs. Vision par ordinateur

Bien que ces termes soient souvent utilisés de manière interchangeable, il existe une distinction fonctionnelle entre la

vision artificielle et la vision par ordinateur. La vision par ordinateur (CV) est le domaine académique et technologique global qui consiste à extraire des informations significatives

à partir d'images numériques. La vision artificielle (MV) fait spécifiquement référence à l'application de la CV dans des contextes industriels ou

pratiques où le système doit interagir avec d'autres matériels.

Par exemple, un modèle de vision par ordinateur peut analyser un ensemble de données médicales pour identifier des tendances dans les radiographies, tandis qu'un

système de vision artificielle utilise l'informatique de pointe pour déclencher un

actionneur pneumatique qui rejette une bouteille fissurée sur un tapis roulant en quelques millisecondes. Les systèmes de vision industrielle privilégient la vitesse, la

fiabilité et l'intégration avec des périphériques d'entrée/sortie (E/S), déployant souvent des modèles sur des

appareils embarqués

pour des performances à faible latence.

Composants et technologie de base

Un système de vision industrielle classique repose sur un pipeline étroitement intégré de matériel et de logiciels. Il commence par le

sous-système d'acquisition d'images, qui comprend un éclairage spécialisé pour mettre en évidence les caractéristiques et des

capteurs d'images (tels que

CMOS ou CCD) qui capturent des images haute résolution. Ces données sont transmises à une unité de traitement, souvent un PC industriel

ou une caméra intelligente, où des algorithmes analysent les données pixel.

Les systèmes modernes utilisent de plus en plus l'

apprentissage profond pour gérer des variations complexes que les

algorithmes traditionnels basés sur des règles ne peuvent pas traiter. Les réseaux neuronaux, tels que le système de pointe

YOLO26, permettent aux systèmes de vision artificielle d'apprendre à partir d'exemples

plutôt que de s'appuyer sur une programmation rigide. Cette évolution permet une

fabrication adaptative, où les systèmes peuvent

reconnaître de nouvelles variantes de produits sans reprogrammation approfondie.

Applications concrètes

La vision industrielle favorise l'automatisation dans divers secteurs, garantissant une cohérence que l'inspection humaine ne peut égaler.

Inspection optique automatisée (AOI)

Dans la fabrication électronique, les systèmes AOI sont essentiels pour l'assurance qualité. À mesure que les cartes de circuits imprimés deviennent plus petites et

plus complexes, l'œil humain a du mal à vérifier les composants. Les systèmes de vision industrielle utilisent la

détection d'objets pour identifier les composants manquants, déformés ou incorrects

sur une carte de circuit imprimé (PCB). En utilisant la

segmentation d'instance, le système peut calculer avec précision la

zone de soudure afin de garantir la connectivité électrique. Si un défaut est détecté, le système signale automatiquement la carte pour

retouche, empêchant ainsi les composants électroniques défectueux d'atteindre le marché grand public.

Robotique guidée par la vision (VGR)

Les robots utilisés dans la logistique et l'entreposage s'appuient sur la vision industrielle pour la navigation et la manipulation. Dans un processus appelé

« bin picking », un robot doit localiser des objets empilés de manière aléatoire et les saisir correctement. Cela nécessite une

estimation de la pose, qui détermine l'orientation et les points clés

d'un objet dans un espace 3D. En traitant les informations visuelles, le robot ajuste son angle de préhension de manière dynamique. Cette

intégration de l'IA dans la robotique permet de créer des lignes d'automatisation flexibles

capables de traiter différentes formes de produits sans réoutillage mécanique.

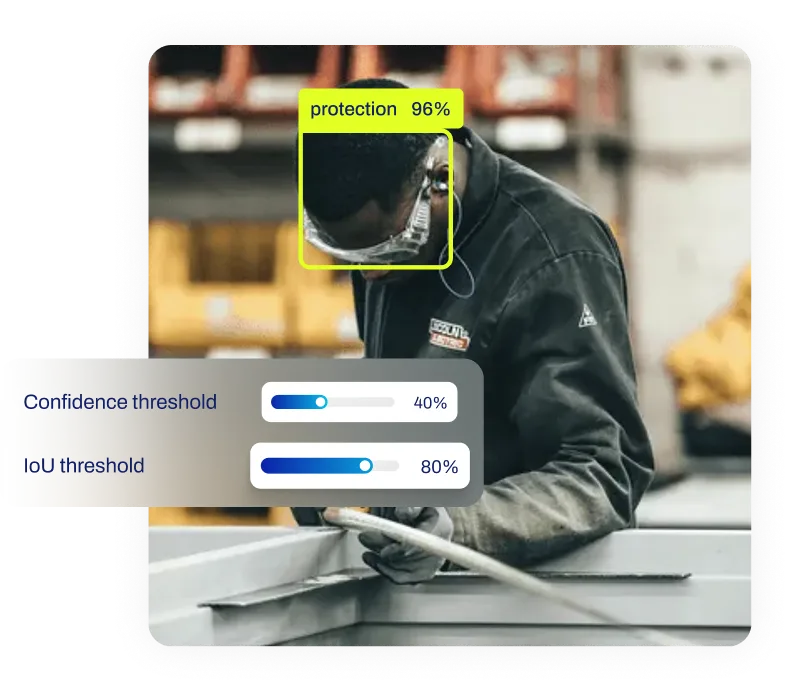

Mise en œuvre de la vision artificielle avec YOLO26

Le développement d'applications de vision artificielle est devenu beaucoup plus accessible grâce aux frameworks modernes. Ultralytics simplifie le processus d'étiquetage des ensembles de données industrielles

et de formation des modèles optimisés pour le déploiement en périphérie. Vous trouverez ci-dessous un exemple illustrant comment un développeur peut utiliser

Python effectuer un contrôle de détection des défauts à l'aide du dernier YOLO .

from ultralytics import YOLO

# Load a custom YOLO26 model trained for detecting manufacturing defects

# 'yolo26n.pt' is the nano version, optimized for high-speed inference

model = YOLO("yolo26n.pt")

# Run inference on an image from the production line

# 'conf=0.6' sets a strict confidence threshold to avoid false positives

results = model.predict(source="conveyor_belt_feed.jpg", conf=0.6)

# Process results to trigger an action (e.g., stopping the line)

for r in results:

if len(r.boxes) > 0:

print(f"Defect Detected: {r.names[int(r.boxes.cls[0])]}")

# Logic to trigger hardware rejection mechanism would go here

L'avenir : l'industrie 4.0 et au-delà

La vision industrielle est un pilier de l'industrie 4.0, facilitant la

création d'usines intelligentes où les données circulent de manière transparente entre les capteurs visuels et les systèmes de gestion centraux. À mesure que

les technologies telles que la génération de données synthétiques s'améliorent,

l'entraînement des modèles de vision pour les défauts rares devient plus facile, ce qui renforce encore la fiabilité du système. La convergence de la connectivité 5G

et de l'IA de pointe garantit que la vision industrielle

continuera d'être le principal moteur de l'autonomie et de l'efficacité industrielles.

.webp)