La robotique dans la fabrication évolue vers des systèmes alimentés par l'IA, tirant parti de l'apprentissage automatique et de l'automatisation. Découvrez comment transformer votre processus de fabrication.

La robotique dans la fabrication évolue vers des systèmes alimentés par l'IA, tirant parti de l'apprentissage automatique et de l'automatisation. Découvrez comment transformer votre processus de fabrication.

Les emplois industriels impliquent souvent de faire les mêmes tâches physiques encore et encore, comme soulever et assembler des pièces lourdes. Ces types de tâches manuelles peuvent être risqués. En 2023, 5 283 blessures mortelles au travail ont été signalées aux États-Unis seulement.

Cependant, avec l'utilisation croissante de robots industriels intelligents et de technologies telles que l'intelligence artificielle (IA) et la vision par ordinateur, bon nombre de ces tâches à haut risque sont désormais gérées par des machines. Les robots dans la fabrication sont maintenant capables de soulever des matériaux lourds, d'inspecter les équipements pour détecter les problèmes et de travailler aux côtés des personnes pour améliorer la sécurité et l'efficacité dans l'usine.

Dans cet article, nous examinerons comment les robots industriels transforment le fonctionnement des usines et contribuent à créer des lieux de travail plus sûrs et plus productifs. Commençons !

Les robots industriels sont des machines intelligentes conçues spécifiquement pour aider aux tâches de fabrication. En particulier, les robots dans la fabrication sont généralement construits soit pour soulever des composants de produits lourds, tels que des pièces de voiture ou d'avion, soit pour effectuer des tâches minuscules et détaillées très rapidement, comme l'assemblage de circuits électroniques ou l'emballage de produits.

Contrairement aux robots humanoïdes que l'on voit souvent dans les films de science-fiction comme Terminator ou I, Robot, les robots industriels sont généralement stationnaires et construits avec un seul bras robotique. Généralement, ce bras robotique peut se déplacer dans plusieurs directions et être programmé pour différentes tâches de fabrication, telles que le soudage, l'assemblage ou le déplacement de matériaux.

Les robots industriels sont particulièrement doués pour effectuer des tâches répétitives rapidement et avec précision sans avoir besoin de pauses, ce qui les rend idéaux pour une utilisation dans les usines et les entrepôts. Par conséquent, plus de 4 millions de robots sont utilisés dans les usines du monde entier.

Les robots dans les usines sont de plus en plus courants et assument un large éventail de tâches. Voici quelques types différents de robots industriels et comment ils sont utilisés pour rendre le travail en usine plus efficace et sûr :

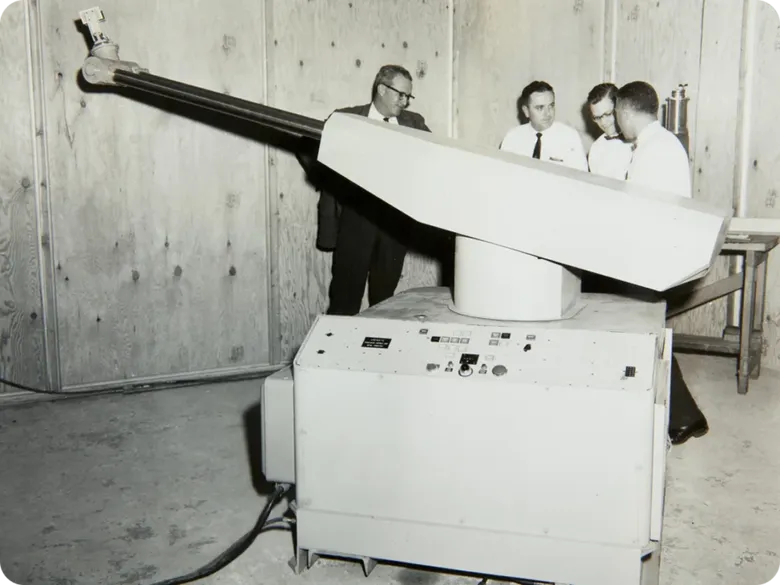

Avant de nous plonger dans des exemples spécifiques de la façon dont les robots industriels font la différence, examinons l'évolution des robots dans la fabrication et acquérons une meilleure compréhension de la façon dont la robotique industrielle a changé au fil des ans :

Pour l'avenir, il est probable que les robots industriels deviendront encore plus intelligents et plus adaptables. Les chercheurs et les ingénieurs travaillent activement sur des technologies qui permettent aux robots d'apprendre, de s'adapter à de nouvelles situations et de collaborer plus étroitement avec les personnes de manière constructive et dynamique.

Ensuite, nous explorerons des exemples concrets de robots dans la fabrication et la façon dont ils sont utilisés dans les usines.

La fabrication d'avions implique des processus complexes et délicats, en particulier pour les grands appareils comme le Boeing 777. Par exemple, l'assemblage d'un seul 777 nécessite plus de 60 000 rivets. Traditionnellement, cette tâche impliquait deux travailleurs : l'un pour actionner le pistolet à riveter et l'autre pour tenir une barre d'acier derrière le panneau afin de fixer la fixation.

Ces types de tâches peuvent être physiquement exigeants et entraîner des blessures aux bras, au dos et aux épaules. De plus, la précision est essentielle dans la fabrication aéronautique, et il y a peu de place à l'erreur.

Pour améliorer ces flux de travail, Boeing a adopté des robots industriels. Dans son usine 777 à Everett, Washington, la société a introduit le système Fuselage Automated Upright Build (FAUB), un processus d'assemblage robotisé conçu pour automatiser le perçage et le rivetage des sections de fuselage.

Une fois programmés, ces robots peuvent percer des dizaines de milliers de trous parfaits pour les rivets. Contrairement à l'ancienne configuration avec des installations fixes, les robots FAUB sont mobiles et peuvent se déplacer le long des chaînes de montage sur des véhicules guidés. Une fois que les ouvriers ont positionné les panneaux de fuselage, les robots prennent le relais pour le perçage et le rivetage, ce qui augmente à la fois la vitesse et la précision. Cette approche s'aligne sur les développements récents de l'industrie de la robotique, qui continue de pousser pour des solutions plus intelligentes, plus sûres et plus efficaces dans la fabrication.

La robotique dans la fabrication est également largement adoptée dans l'industrie alimentaire. À l'usine Nestlé en Allemagne, par exemple, la production d'aliments pour bébés est gérée par une ligne d'emballage entièrement automatisée. Les robots gèrent des tâches telles que le déplacement des plateaux d'aliments remplis et scellés dans des caisses de stérilisation, puis dans des emballages pour l'expédition. Cela rend l'ensemble de l'opération plus rapide, plus sûre et plus fiable.

Nestlé utilise également des robots mobiles tels que Spot de Boston Dynamics pour surveiller les problèmes de maintenance dans ses installations. Contrairement aux capteurs fixes traditionnels qui ne peuvent detect problèmes que dans des zones spécifiques, Spot peut se déplacer librement dans l'usine. Ce concept d'automatisation mobile et flexible est une tendance croissante dans l'industrie de la robotique.

Spot peut monter des escaliers, naviguer dans des espaces restreints et gérer les sols irréguliers. Il est équipé de capteurs spéciaux qui l'aident à vérifier les machines d'usine comme les moteurs et les compresseurs pour détecter la chaleur, le bruit ou d'autres signes d'alerte. Spot peut également détecter facilement les problèmes à un stade précoce, ce qui permet de résoudre les problèmes avant qu'ils ne deviennent graves.

Les robots industriels ont toujours été un élément clé de la fabrication automobile. En fait, 33 % de toutes les installations de robots industriels aux États-Unis se trouvent dans l'industrie automobile.

Un exemple intéressant est l'usine BMW de Spartanburg en 2013. Dans cette usine, les personnes et les robots travaillaient côte à côte sur la chaîne de montage des portes sans barrières de sécurité, ce qui en fait la première usine BMW à utiliser ce type de collaboration directe homme-robot dans la production régulière.

Quatre robots ont été utilisés pour installer l'isolation phonique et anti-humidité à l'intérieur des portes des modèles BMW X3. Les ouvriers ont d'abord placé et légèrement pressé le film adhésif en position, puis les robots ont pris le relais, en utilisant des têtes à rouleaux pour terminer le travail avec une grande précision.

Le système était entièrement automatisé et pouvait mesurer la pression exacte appliquée pendant le processus, permettant une surveillance constante de la qualité. Si le travail du robot était interrompu, un opérateur humain pouvait facilement intervenir et terminer la tâche manuellement, assurant ainsi la continuité de la production.

Ensuite, examinons de plus près certains des principaux avantages de l'utilisation de robots dans la fabrication.

Bien que les robots industriels offrent de nombreux avantages, ils présentent également quelques défis, notamment en ce qui concerne l'expertise et la maintenance. Ces robots dans les usines nécessitent des professionnels qualifiés pour les programmer, les faire fonctionner et les entretenir.

Même si de nombreux robots utilisés aujourd'hui dans des cas d'usage industriels font appel à l'intelligence artificielle et à l'apprentissage automatique, ils nécessitent toujours un entretien régulier pour éviter les pannes. Si une équipe de fabricants ne possède pas déjà ces connaissances, la formation du personnel peut s'avérer coûteuse et longue.

Il est intéressant de noter que la solution à ces défis se présente également sous la forme de l'IA de la vision, plus précisément de la vision par ordinateur, qui est une branche de l'IA axée sur la compréhension des données visuelles. Par exemple, des modèles de vision artificielle comme Ultralytics YOLO11 d'Ultralytics peuvent être entraînés à detect et à track robots industriels. Les informations tirées du suivi de ces robots à l'aide de YOLO11 peuvent être utilisées pour détecter les problèmes à un stade précoce (ce que l'on appelle la maintenance prédictive). Cela permet de réduire le besoin de supervision par des experts et de limiter les pannes inattendues.

Au-delà de cela, la vision par ordinateur peut également prendre en charge la création de jumeaux numériques en temps réel. Les jumeaux numériques sont des modèles virtuels de machines physiques et de robots, construits à l'aide de données visuelles collectées dans l'environnement de fabrication.

Les jumeaux numériques permettent aux fabricants de surveiller l'équipement en temps réel, d'identifier les problèmes avant qu'ils ne causent des perturbations et de tester les améliorations de processus sans interrompre la production réelle. Cette technologie favorise des performances plus cohérentes, améliore la prise de décision et réduit les temps d'arrêt coûteux.

Lors de l'examen des défis liés à l'utilisation de robots industriels, nous avons constaté que beaucoup sont désormais alimentés par l'IA et l'apprentissage automatique. Mais comment cela fonctionne-t-il réellement, et quel est le rôle de l'IA dans la robotique ?

Les robots industriels traditionnels sont limités à des tâches fixes et répétitives. Ils suivent des instructions préprogrammées et ne peuvent pas facilement s'adapter aux changements sur la chaîne de production. Cela les rend moins efficaces dans les environnements où la flexibilité, la vitesse et la précision sont essentielles.

Sans l'IA, les robots ne peuvent pas detect défauts des produits en temps réel ou s'adapter à de légères variations de matériaux ou de positionnement, ce qui entraîne souvent des processus plus lents, davantage d'erreurs et une augmentation des temps d'arrêt. L 'IA dans la fabrication permet aux robots d'aller au-delà des tâches simples et préprogrammées.

Plus précisément, grâce à l'apprentissage automatique dans la fabrication, les robots peuvent analyser les données de leur environnement, reconnaître des modèles et améliorer leurs performances au fil du temps. Par exemple, un robot doté d'une vision peut identifier différents objets sur une chaîne de montage, ajuster ses mouvements en fonction de ce qu'il voit et même detect défauts ou des anomalies en temps réel. En coulisses, la vision par ordinateur est le moteur de cette innovation.

En règle générale, un robot doté d'une vision est équipé de l'infrastructure matérielle nécessaire pour faire fonctionner des modèles de vision par ordinateur tels que Ultralytics YOLO11. Lorsqu'il est intégré à des caméras et à un système de vision par ordinateur, un robot acquiert les capacités du modèle sous-jacent. Dans le cas de YOLO11, cela signifie qu'un robot peut effectuer des tâches de vision par ordinateur telles que la détection, le suivi et la segmentation d'objets.

Deux autres concepts liés aux robots industriels sont l'IoT dans la fabrication et l'edge computing. L'IoT fait référence à un réseau d'appareils connectés qui collectent et partagent des données (principalement via Internet). D'autre part, l'edge computing traite les données directement à la source, comme un robot ou un capteur, sans avoir à les envoyer d'abord à un serveur central.

Lorsque les appareils IoT industriels (IIoT) collectent de grandes quantités de données, leur envoi à un système central sur le cloud pour analyse peut entraîner des retards (connus sous le nom de latence) et ralentir les choses. Mais en utilisant l'edge computing avec l'IoT, les fabricants peuvent traiter les données instantanément, ce qui permet d'obtenir des réponses en temps réel et de favoriser l'automatisation.

Un exemple clair de l'IA et de l'IoT travaillant ensemble dans la fabrication est la maintenance prédictive. Dans les usines intelligentes, l'un des principaux objectifs de l'Industrie 4.0 est d'anticiper les défaillances des équipements avant qu'elles ne surviennent.

Pour y parvenir, les appareils IIoT doivent rester pleinement fonctionnels et fiables. En combinant l'edge computing, l'IA et la vision par ordinateur, ces appareils peuvent surveiller en permanence leur propre état, detect quand une maintenance ou une recharge est nécessaire, et déclencher automatiquement les actions nécessaires. Cela permet de maintenir le bon fonctionnement des machines, de réduire les temps d'arrêt imprévus et d'améliorer l'efficacité globale.

Maintenant que nous comprenons mieux les technologies telles que l'IA, la vision par ordinateur, l'IoT et l'edge computing, explorons comment elles peuvent fonctionner ensemble pour rendre l'automatisation de la fabrication plus efficace.

L'objectif principal de l'automatisation est de rationaliser les processus et de les rendre plus rapides, plus fiables et moins sujets aux erreurs humaines. Prenons, par exemple, une usine qui assemble des appareils électroniques grand public tels que des smartphones. Les bras robotiques équipés de vision peuvent effectuer la tâche délicate de placer de minuscules composants sur des cartes de circuits imprimés avec précision.

Parallèlement, les systèmes de vision alimentés par l'IA peuvent inspecter chaque étape de l'assemblage, identifiant en temps réel les défauts tels que les pièces mal alignées ou les joints de soudure défectueux. Pendant ce temps, les capteurs IoT peuvent surveiller les facteurs environnementaux tels que la température, la poussière et les vibrations, qui pourraient avoir un impact sur la qualité des composants sensibles.

Grâce à l'edge computing, le système peut traiter instantanément ces données et effectuer des ajustements sur place, comme mettre la ligne en pause ou recalibrer un robot, sans attendre les réponses basées sur le cloud. Ensemble, la fabrication automatisée peut créer une chaîne de production plus rapide, plus précise et hautement adaptable, ce qui se traduit par une qualité de produit supérieure et des coûts opérationnels réduits.

L'avenir des robots industriels évolue rapidement, avec des technologies telles que la Vision IA dans la fabrication et l'IoT jouant un rôle majeur. Grâce à ces outils, les robots peuvent voir sur quoi ils travaillent, repérer les défauts, vérifier la qualité des produits et prédire les problèmes au fur et à mesure qu'ils surviennent. De nombreux fabricants utilisent déjà ces systèmes pour rendre leurs opérations plus efficaces et cohérentes.

Le marché de la robotique industrielle n'a cessé de croître, et cette croissance est due aux améliorations constantes de la robotique, à un accès plus facile à des ingénieurs qualifiés et à l'utilisation de la simulation et des tests virtuels. Ces développements permettent de concevoir et de mettre au point plus rapidement des robots pour une utilisation dans le monde réel. Au fur et à mesure que davantage d'usines adoptent des outils numériques et l'automatisation, elles deviennent plus flexibles, plus fiables et plus aptes à relever les défis futurs.

Rejoignez notre communauté et notre dépôt GitHub pour en savoir plus sur l'IA. Consultez nos pages de solutions pour en savoir plus sur l'IA dans le commerce de détail et la vision par ordinateur dans l'agriculture. Découvrez nos options de licence et commencez à développer avec la vision par ordinateur dès aujourd'hui !